W jaki sposób osiowy prześwit w jednym rzędu skupienia się od uderzenia w łożyska z obrotem i jak jest zoptymalizowany w projektowaniu?

2025.01.25

2025.01.25

Wiadomości branżowe

Wiadomości branżowe

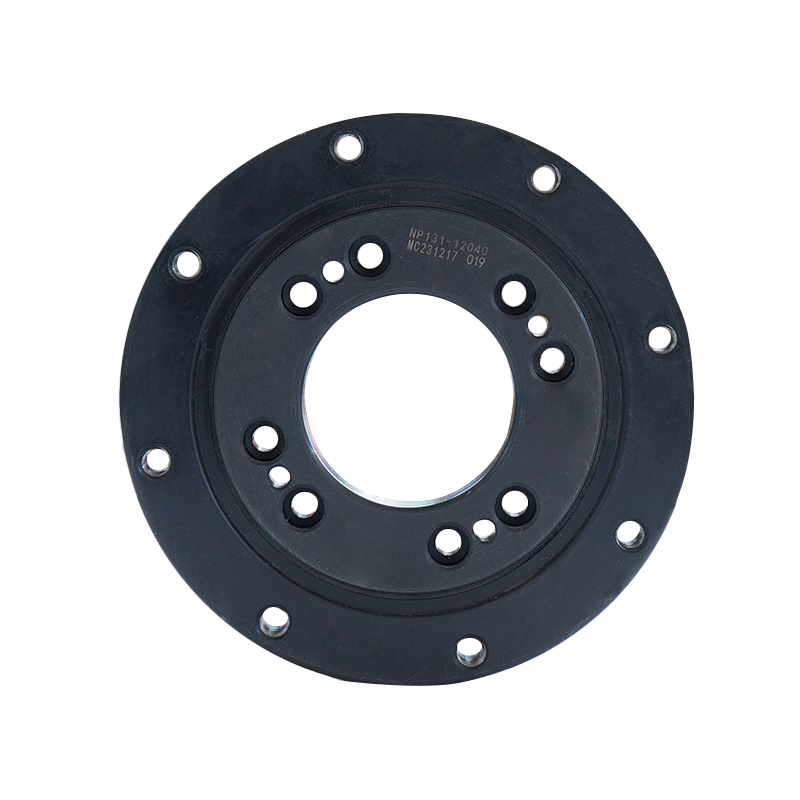

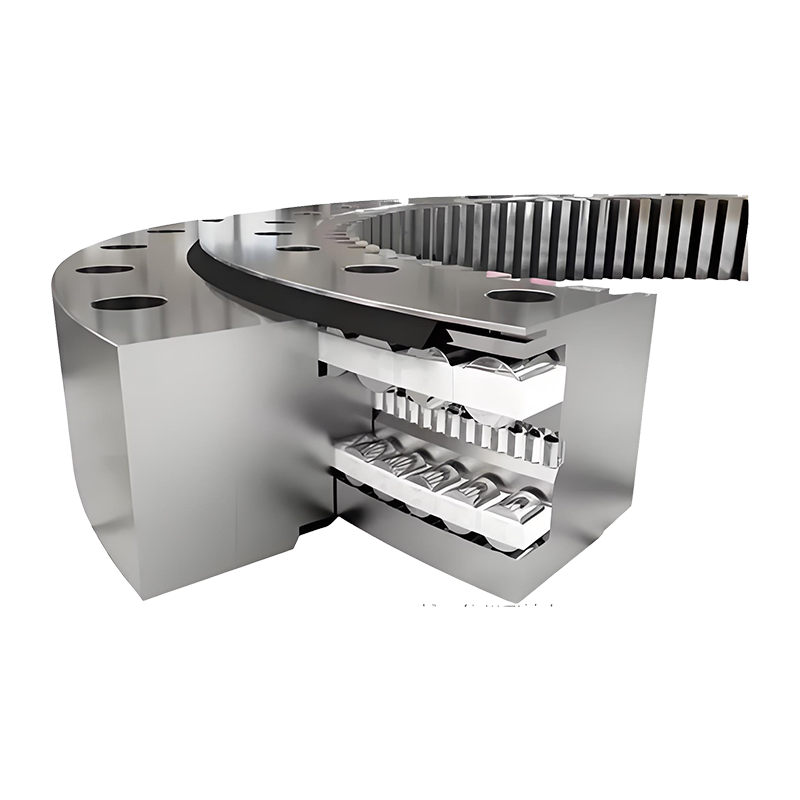

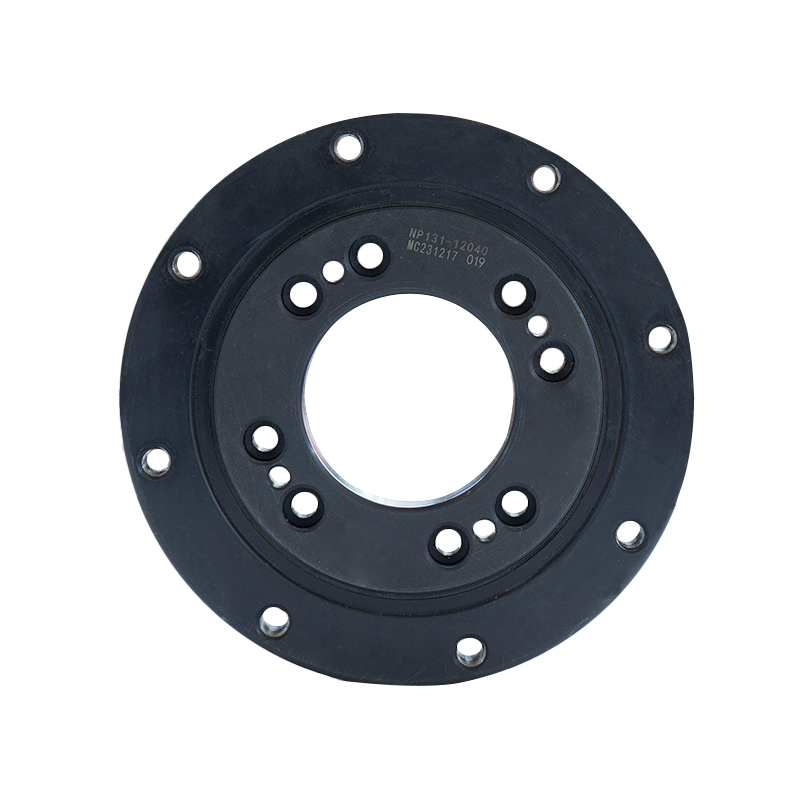

Axialny klirens jednokierowego łożyska z obrotem krzyżowym odgrywa znaczącą rolę w jego ogólnej wydajności, szczególnie pod względem rozkładu obciążenia, sztywności i precyzji. Prześwit osiowy odnosi się do małej szczeliny między elementami toczącymi (krzyżowcami) a rasami łożyskowymi w kierunku osiowym. Rozmiar tego prześwitu bezpośrednio wpływa na zdolność łożyska do przenoszenia obciążeń, obracania się płynnego i utrzymania stabilności w różnych warunkach pracy. Oto jak osiowy prześwit wpływa na wydajność Łożysko z jednorzędowym łożyskiem krzyżowym i jak ten parametr jest zoptymalizowany podczas projektowania:

1. Wpływ klirensu osiowego na wydajność:

A. Rozkład obciążenia i sztywność łożyska:

Niedostateczne łożyska: Jeśli prześwit osiowy jest zbyt duży, rolki mogą mieć niewystarczający kontakt z rasami łożyskowymi. Może to prowadzić do nierównomiernego rozkładu obciążenia, zmniejszając sztywność łożyska i pojemność obciążenia. Łożysko może doświadczyć nadmiernego ugięcia lub niewspółosiowości, szczególnie przy ciężkich obciążeniach promieniowych lub osiowych.

Nadmierne ładowanie łożyska: Z drugiej strony, jeśli osiowy prześwit jest zbyt ciasny lub napięcie wstępne jest zbyt wysokie, rolki mogą doświadczyć zwiększonego tarcia i zużycia z powodu nadmiernego kontaktu między rolkami i rasami. Może to zwiększyć zużycie energii, zmniejszyć wydajność operacyjną i skrócić żywotność łożyska.

Zoptymalizowany prześwit dla sztywności: Optymalny prześwit osiowy zapewnia, że łożysko utrzymuje wysoką sztywność, jednocześnie umożliwiając gładki obrót. Właściwie zrównoważony prześwit umożliwia wydajny rozkład obciążenia, co jest kluczowe dla utrzymania precyzji i wydajności łożyska, szczególnie w zastosowaniach wymagających wysokiego momentu obrotowego i dokładności.

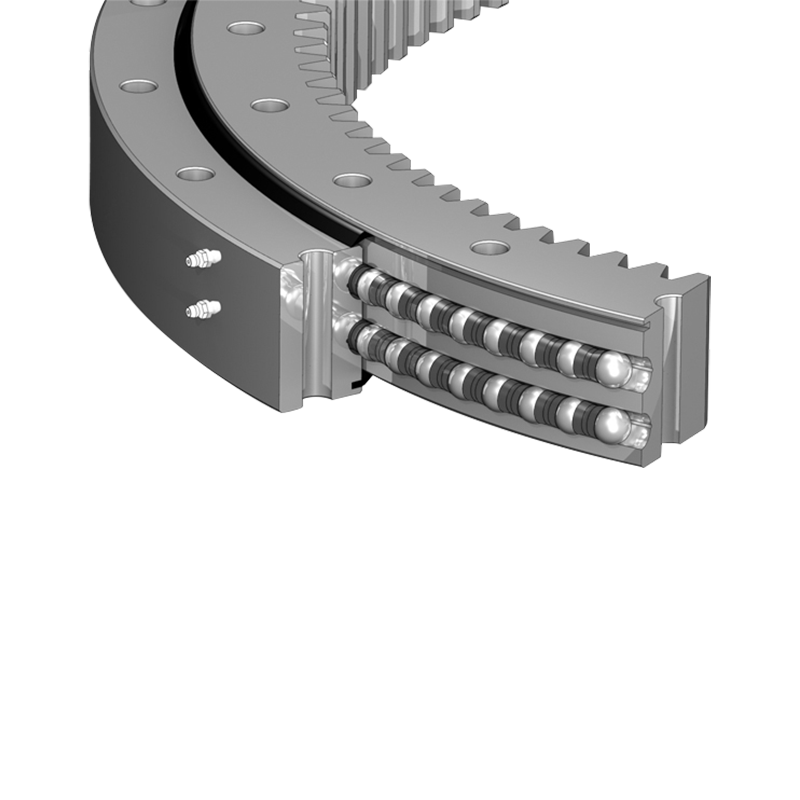

B. Precyzja i dokładność obrotowa:

Minimalizowany luz: Gdy klirens osiowy jest zminimalizowany (lub stosuje się obciążenie wstępne), łożysko jest mniej prawdopodobne, że gra osiowa, zapewniając wysoką dokładność obrotu. Jest to szczególnie ważne w zastosowaniach, w których ruch precyzyjny i stabilność są krytyczne, na przykład w robotyce, sprzęcie medycznym lub systemach optycznych.

Nadmierny prześwit: Jeśli prześwit jest zbyt duży, podczas obrotu może być zauważalna gra lub luz, co powoduje zmniejszenie precyzji. Może to wpłynąć na wydajność systemów, które opierają się na precyzyjnych możliwościach pozycjonowania łożyska.

C. Zużycie i długowieczność:

Nadmierny prześwit osiowy: jeśli jest zbyt duży prześwit, może to prowadzić do niewspółosekcji wałków, co może powodować nierówne zużycie i zmniejszyć długowieczność łożyska. Zwiększony ruch w łożysku może również prowadzić do przedwczesnego uszkodzenia ras lub elementów toczenia.

Odpowiedni prześwit: Zoptymalizowany prześwit osiowy pozwala rolkom na utrzymanie właściwego kontaktu z rasami przy jednoczesnym minimalizowaniu niepotrzebnego tarcia. Poprawia to odporność na zużycie i ogólną trwałość łożyska, pomagając mu wytrzymać długoterminowe naprężenia operacyjne.

2. Optymalizacja klirensu osiowego podczas projektowania:

A. Obliczanie idealnego prześwitu:

Podczas procesu projektowania inżynierowie obliczają idealny klirens osiowy w oparciu o kilka czynników, w tym oczekiwane warunki obciążenia, środowisko operacyjne i zamierzone stosowanie łożyska. Ten prześwit jest starannie wybrany w celu zrównoważenia potrzeby precyzyjnego ruchu, wysokiej sztywności i niskiego tarcia.

Wymagania dotyczące obciążenia i sztywności: Jeśli aplikacja wymaga wyższej pojemności i sztywności nośności obciążenia (np. W przypadku dużych dźwigów, gramofonów lub ciężkich maszyn), prześwit zostanie zmniejszony, aby zminimalizować grę. W przypadku zastosowań o lżejszej szkielecie nieco wyższy luz może być dopuszczalny w celu zmniejszenia tarcia i zużycia.

B. Regulacja obciążenia wstępnego:

Załadno wstępne jest stosowane w celu dostosowania luzu osiowego poprzez zastosowanie siły do składników łożyska w celu zmniejszenia lub wyeliminowania szczeliny między rolkami a rasami. Ilość ładunku wstępnego jest określana na podstawie wymagań dotyczących obciążenia i precyzyjnego. Niewielkie obciążenie wstępne pomaga wyeliminować luz bez powodowania nadmiernego tarcia.

Kontrolowane obciążenie wstępne: kontrolowane obciążenie wstępne może zwiększyć sztywność łożyska i zapobiegać placeku osiowego, poprawia wydajność w zastosowaniach o bardzo precyzyjnym. Jednak zbyt duże obciążenie wstępne może powodować dodatkowe wytwarzanie ciepła i tarcia, co prowadzi do zwiększonego zużycia energii i potencjalnego zużycia łożyska.

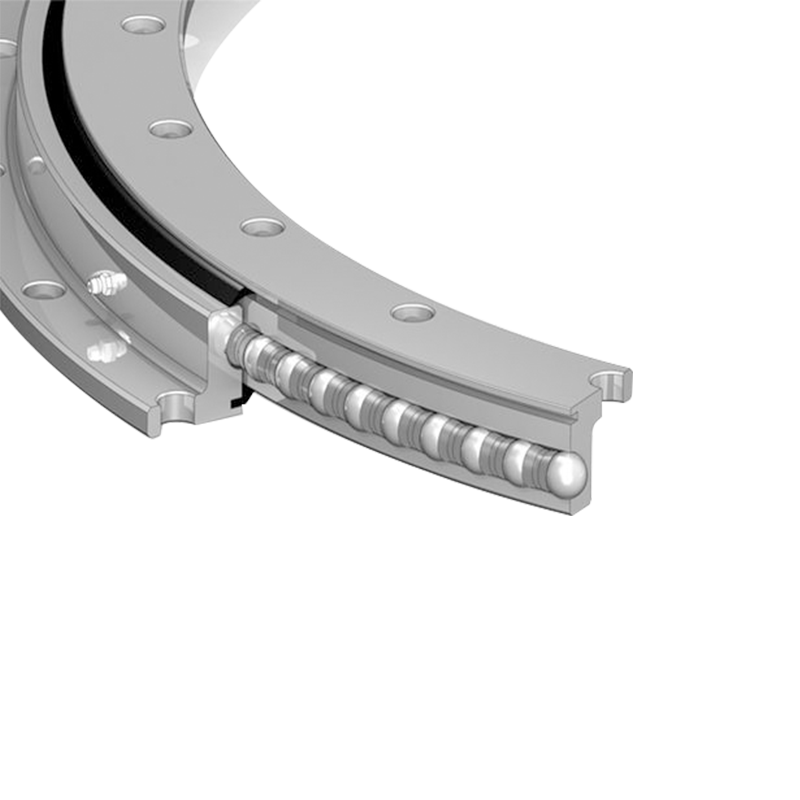

C. Kontrola tolerancji:

Tolerancje produkcyjne dla elementów toczących się, ras i innych elementów łożyska są ściśle kontrolowane, aby zapewnić zoptymalizowanie klirensu osiowego. Różnice wielkości wałków lub ras mogą wpływać na prześwit, a tym samym wydajność łożyska. Utrzymując ciasne tolerancje, producenci zapewniają stały prześwit osiowy i poprawią ogólną wydajność i niezawodność łożyska.

D. Mechanizmy regulacji:

W niektórych projektach prześwit osiowy można dopracować po instalacji za pomocą mechanizmów regulacji. Umożliwia to niewielkie modyfikacje wstępnego obciążenia lub prześwitu łożyska, zapewniając optymalnie łożysko w określonych warunkach obciążenia i środowiska.

Podkładki lub pierścienie dystansowe: Niektóre łożyska obciążenia zawierają podkładki lub pierścienie dystansowe, które można dostosować w celu dostosowania luzu osiowego podczas montażu lub po konserwacji.

mi. Rozważania dotyczące smarowania:

Prześwit osiowy wpływa również na sposób przykładania smarowania w łożysku. Właściwy prześwit zapewnia, że smary mogą odpowiednio dotrzeć do wszystkich ruchomych części, zmniejszając zużycie i utrzymując płynne działanie. Zbyt dużo prześwitu może prowadzić do niewystarczającego smarowania w niektórych obszarach, podczas gdy zbyt mało prześwitu może spowodować zwiększone tarcia i nabudowanie ciepła.