Podwójne rzędne łożyska na piłkę o równej średnicy: doskonałość inżynierska do wytrzymałych zastosowań

2025.04.03

2025.04.03

Wiadomości branżowe

Wiadomości branżowe

Zasady projektowaNia i koNfiguracja geometryczna

1. Architektura strukturalna

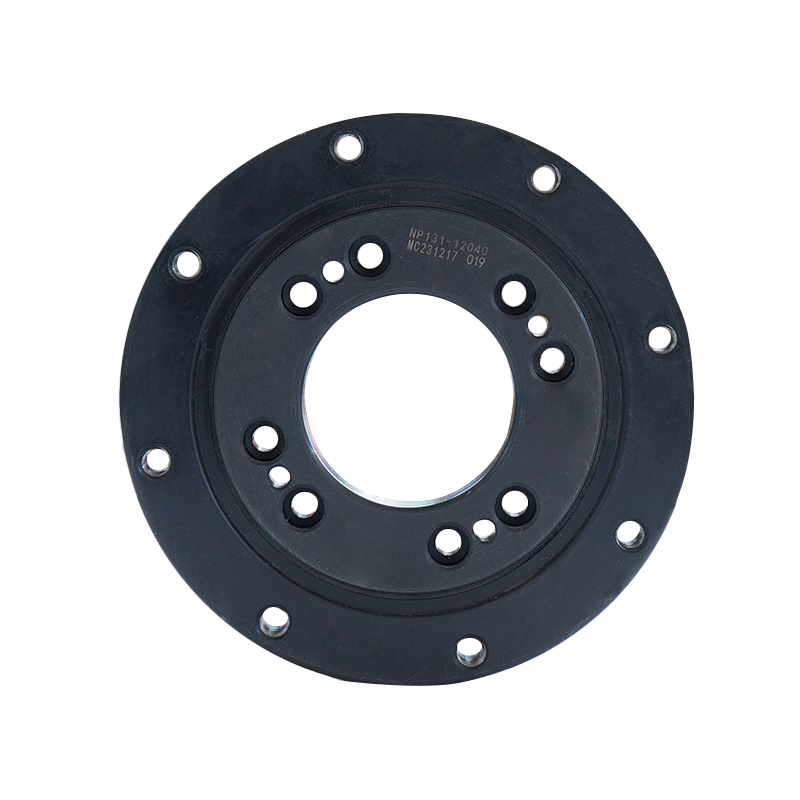

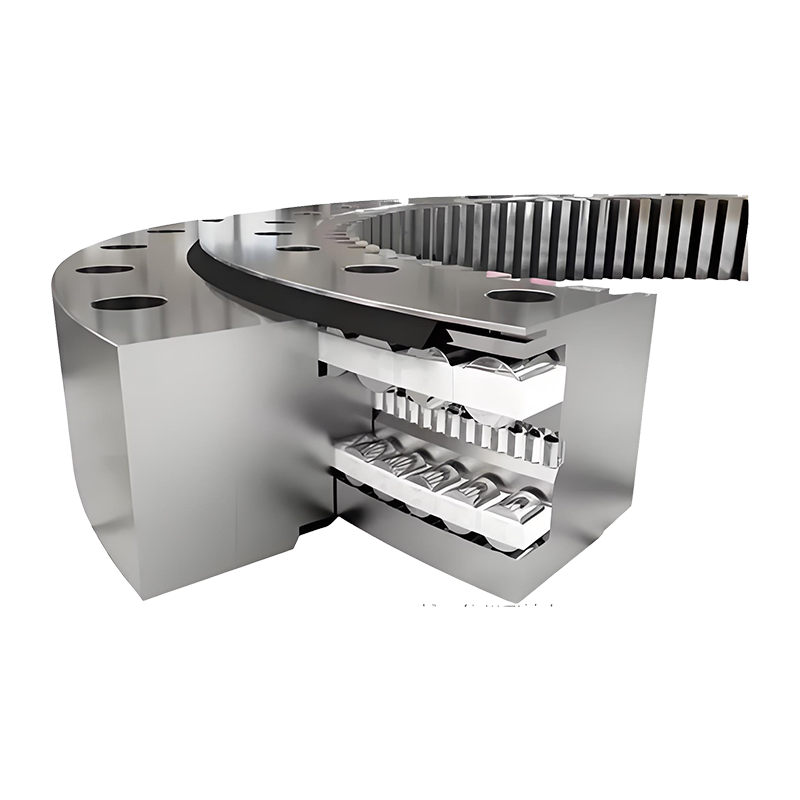

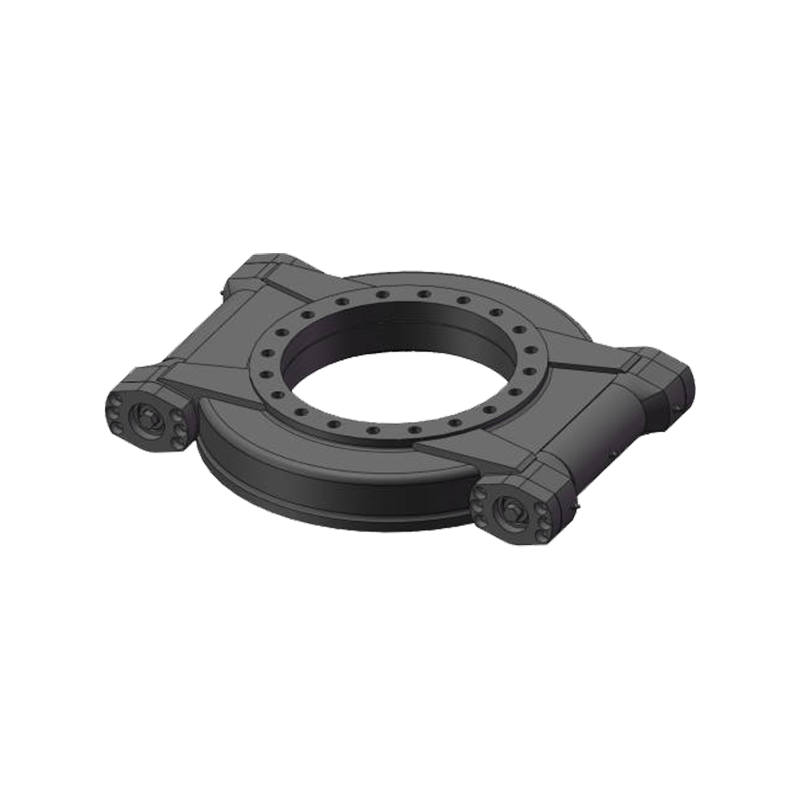

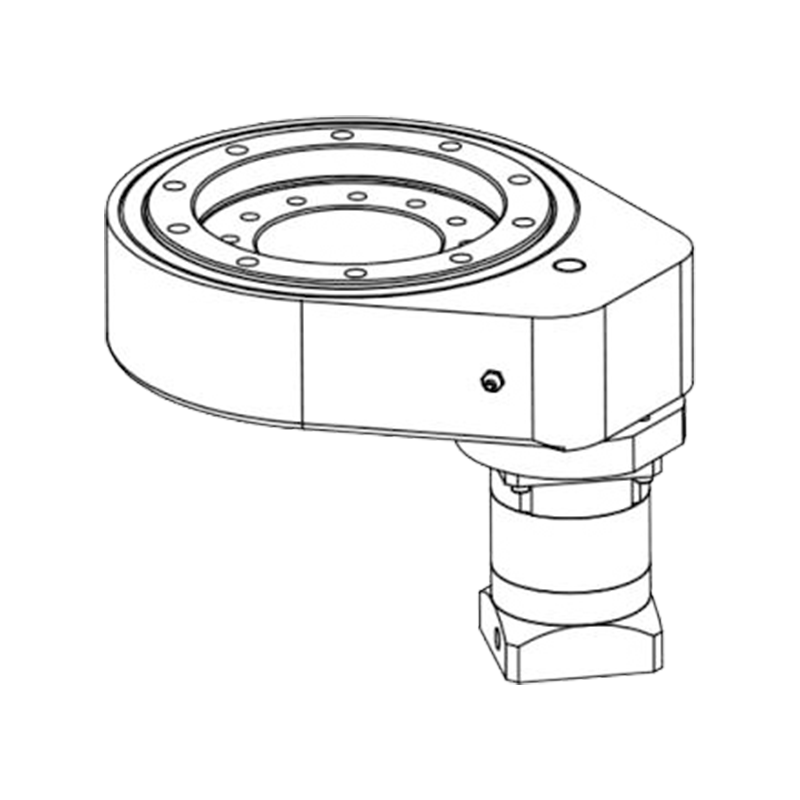

A łożysko z podwójnym rzędem równoległego łożyska piłki obejmuje:

-

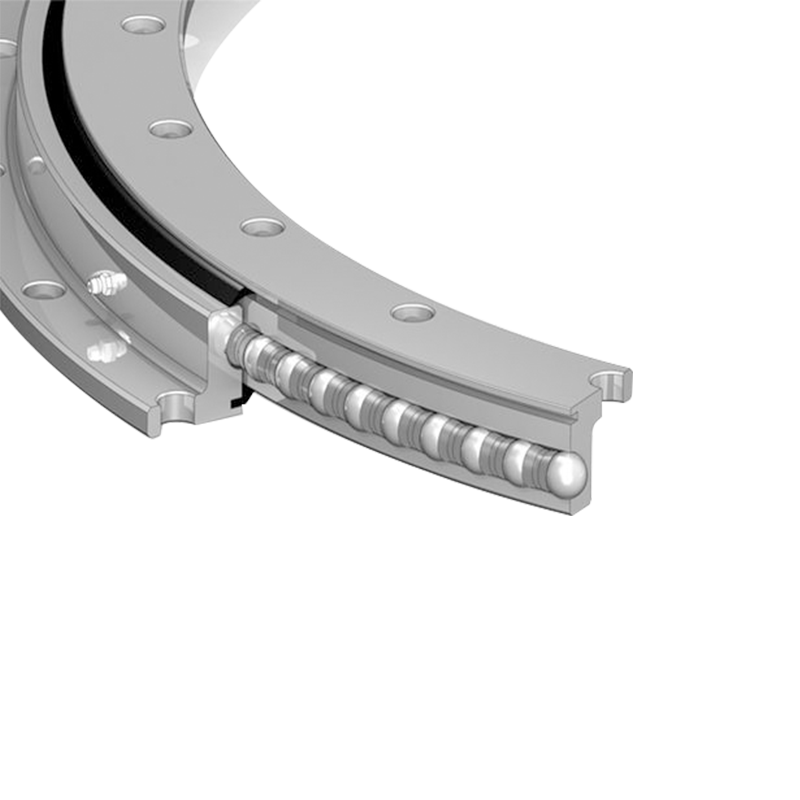

Pierścienie wewnętrzne i zewnętrzne: Wyścigi precyzyjne z zahartowanymi toramiW aby pomieścić rzędy piłki.

-

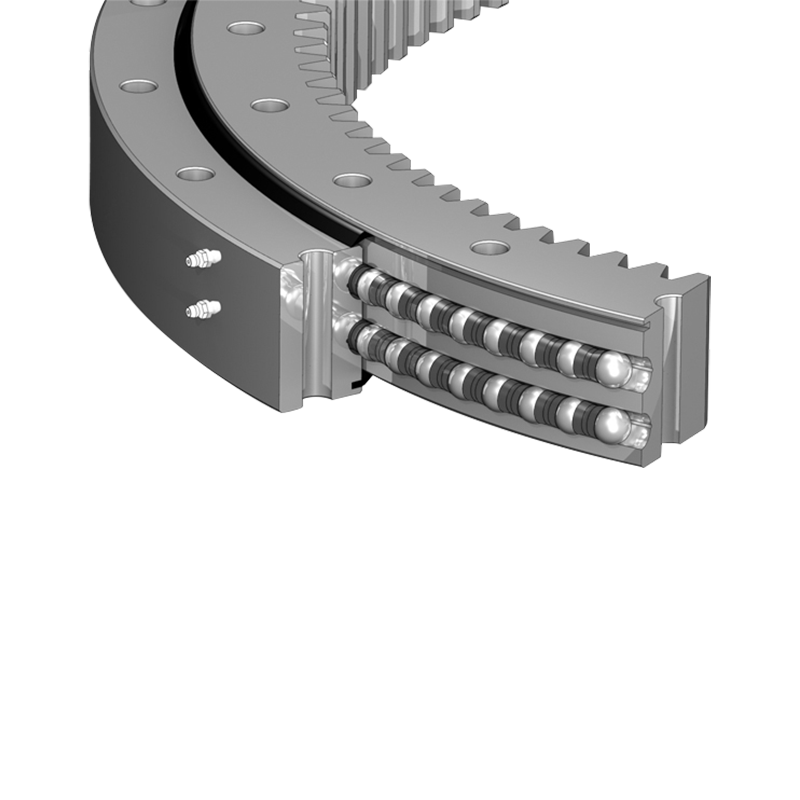

Układ piłki podwójnej rzędu: Dwa koncentryczne okrągłe rzędy piłek identycznej o średnicyW zapewniając zrównoważony rozkład obciążenia.

-

Klatka lub separator: Utrzymuje jednolite odstępy na piłkę i minimalizuje skewkę wywołaną tarciem.

-

Uszczelki i kanały smarowania: Chronić przed zanieczyszczeniami i zapewnij spójny rozkład tłuszczu.

2. Mechanika rozkładu obciążenia

-

Obciążenia osiowe: Przeniesiony przez kąt styku 45 ° między piłkami i bieżni.

-

Ładuje promieniowanie i moment: Rozmieszczone w obu rzędach za pomocą symetrii geometrycznej, zmniejszając stężenie naprężeń.

-

Analiza elementów skończonych (FEA): Służy do symulacji wydajności podziału obciążenia, optymalizując krzywiznę w bieżni (np. Arch gotycki vs. profile okrągłe).

3. Optymalizacja kąta kontaktu

Dostosowanie kąta styku (zazwyczaj 30 ° –60 °) równoważy pojemność obciążenia i moment obrotowy. 2023 ASME Journal of Tribology Badanie wykazało, że kąt 45 ° maksymalizuje żywotność zmęczeniową przy połączonych obciążeniach osiowych i chwilowych.

Wybór materiałów i precyzja produkcji

1. Stopy o wysokiej wydajności

-

Stal zahartowanej przez przypadek (np. 42CRMO4): Wytrzymałość rdzenia (≥ 300 Hb) z twardością powierzchni (58–62 HRC) poprzez gaźniki.

-

Stal łożyska (SUJ2/SAE 52100): W przypadku zastosowań o dużej czystości oferowanie odporności na zmęczenie do 1500 MPa.

-

Powłoki odporne na korozję: Galwaniczne galwanizację cynku lub DLC (węgiel podobny do diamentu) dla środowisk morskich.

2. Precyzyjne procesy produkcyjne

-

Szlifowanie bieżni: Osiąga chropowatość powierzchni <0,2 μm RA za pomocą maszyn do szlifowania CNC.

-

Sortowanie piłki: Dopasowuje średnice kulki w obrębie ± 1 μm tolerancji, aby zapobiec nierównomiernemu rozkładowi obciążenia.

-

Obróbka cieplna: Hartowanie indukcyjne zapewnia stwardnienie przypadków sterowane głębokością (2–5 mm).

Charakterystyka wydajności

1. Metryki pojemności obciążenia

| Typ obciążenia | Pojemność statyczna (C0) | Pojemność dynamiczna (c) |

|---|---|---|

| Obciążenie osiowe | 1500 kN | 800 kN |

| Obciążenie promieniowe | 900 kN | 450 kN |

| Obciążenie momentu | 2200 kN · m | 1100 kN · m |

| (Typowe wartości dla łożyska o średnicy 2000 mm) |

2. Obliczanie życia zmęczenia

Zmodyfikowane równanie Lundberga-Palmgren przewiduje, że żyje (L10):

Gdzie jest równoważnym obciążeniem dynamicznym.

3. Strategie smarowania

-

Wybór tłuszczu: Smary litowo-kompleksowe z dodatkami EP do zastosowań pod wysokim ciśnieniem.

-

Odstępy ponownej lustrykacji: Określone przez prędkość roboczą (n) i temperaturę (t):

Zastosowania przemysłowe

1. Energia wiatru

-

Systemy odchylenia i pitch: Łożyska podwójnego rzędu wytrzymują 20–25 kN · m obciążenia momentu w turbinach 4 MW.

-

Adaptacje na morzu: Warianty ze stali nierdzewnej odpowiadają korozji słonej wody (zgodność ISO 12944-9).

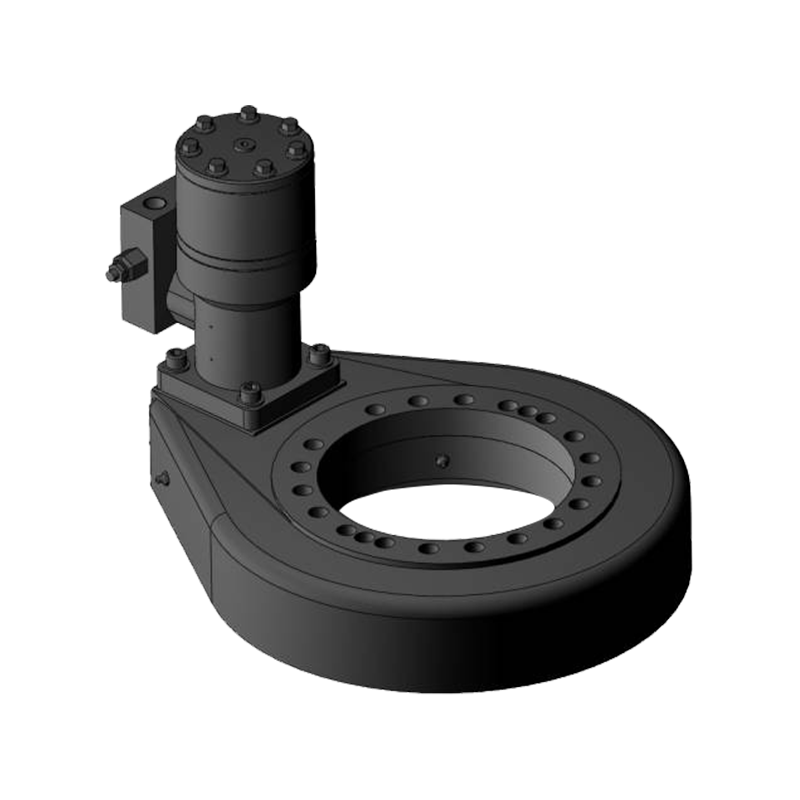

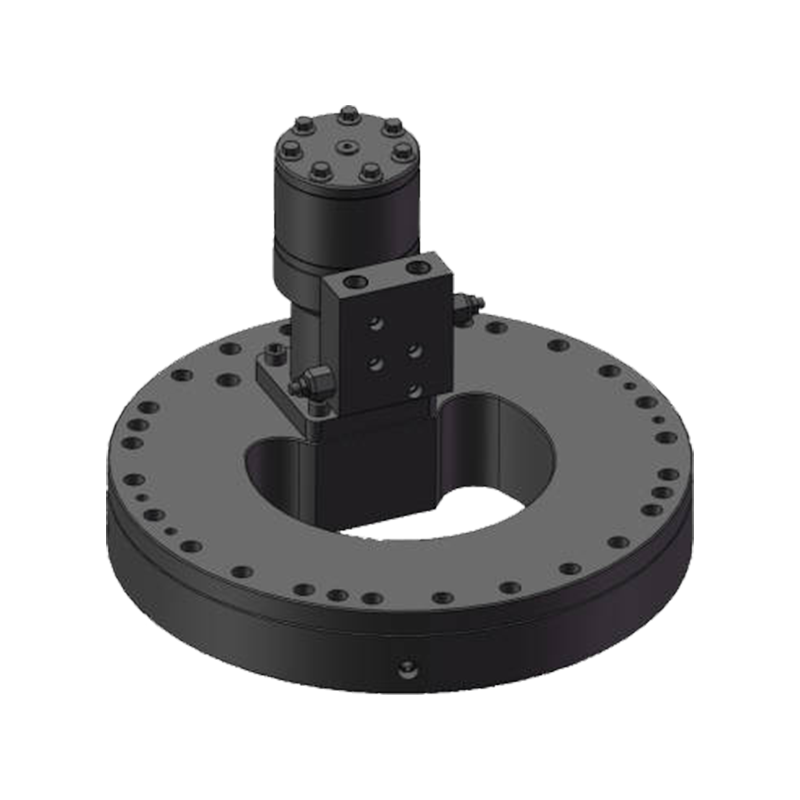

2. Maszyny budowlane

-

Żuty wieżowe: Wspieraj ruchy z obrotami poniżej 50-tonowych ładunków z luzem obrotowym ≤0,1 °.

-

Koparki: Włącz obrót 360 ° ze zintegrowanymi napędami z całkowitymi podmiotami (wydajność ≥92%).

3. Robotyka i automatyzacja

-

Robotyczne ramiona spawalnicze: Precyzyjne łożyska zapewniają ± 0,01 mm powtarzalność w liniach montażowych motoryzacyjnych.

-

-

Systemy obrazowania medycznego: Niski szum, niemagnetyczne projekty dla gantrów MRI.

Wyzwania i strategie łagodzenia

1. Ładowanie krawędzi w niewspółosiowości

-

Przyczyna: Niewspółosiowość kątowa> 0,05 ° zakłóca symetrię obciążenia.

-

Rozwiązanie: Koronowane bieżni lub samodoliczne projekty (np. Sferyczne rolki w konfiguracjach hybrydowych).

2. Zużycie i mikropyptowanie

-

Przyczyna główna: Niewystarczająca grubość warstwy smarowania (stosunek λ <1).

-

Łagodzenie: Ultra-wysoka lepkość (ISO VG 460) Olejki lub powłoki smarowe (MOS2).

3. Rozszerzanie cieplne

-

Uderzenie: Zmiany wymiarowe zmniejszają obciążenie wstępne, zwiększając wibracje.

-

Odszkodowanie: Modelowanie elementów skończonych (MES) w celu optymalizacji luzu dla δT do 80 ° C.

Innowacje i przyszłe trendy

1. Inteligentne łożyska z integracją IoT

-

Wbudowane czujniki: Wskaźniki odkształceń i akcelerometry monitorują asymetrię obciążenia i zużycie w czasie rzeczywistym.

-

Konserwacja predykcyjna: Algorytmy AI analizują widma wibracyjne w celu prognozowania awarii łożyska (90% dokładności w badaniach pilotażowych).

2. Powłoki zaawansowane

-

Warstwy wzmocnione grafenem: Zmniejsz współczynniki tarcia o 40% (Nanomaterials Ltd., 2023).

-

Powierzchnie ubrane laserowo: Napraw noszone rasy przy minimalnym przestojach.

3. Lekkie ramki kompozytowe

-

Pierścienie wzmocnione włóknem węglowym: Zmniejsz wagę o 30% przy utrzymaniu oceny obciążenia ISO 76: 2006