Jakie materiały i obróbka powierzchni poprawiają trwałość poziomych napędów obrotu

2025.10.09

2025.10.09

Wiadomości branżowe

Wiadomości branżowe

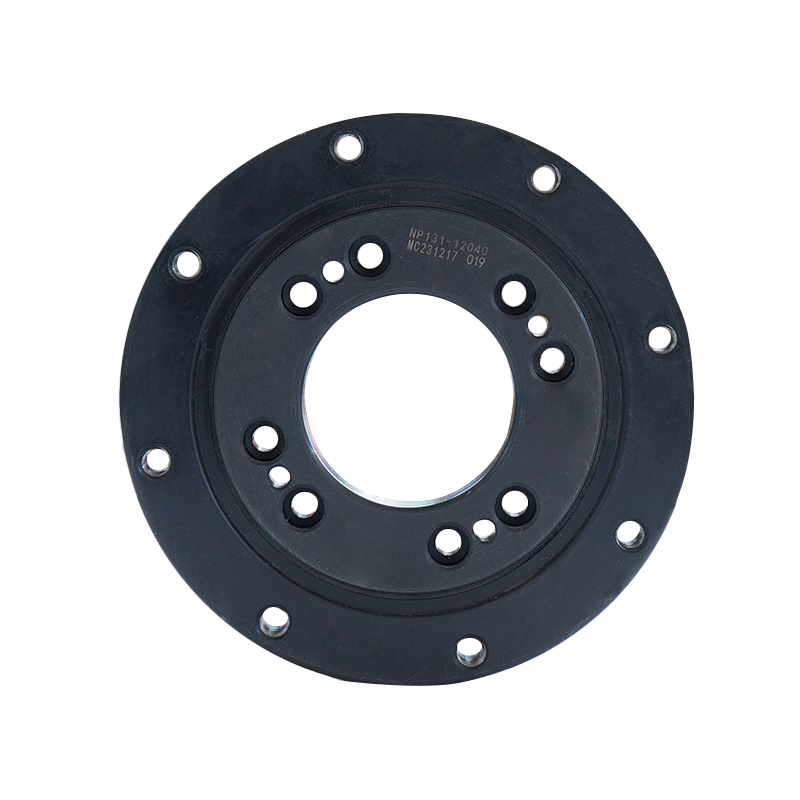

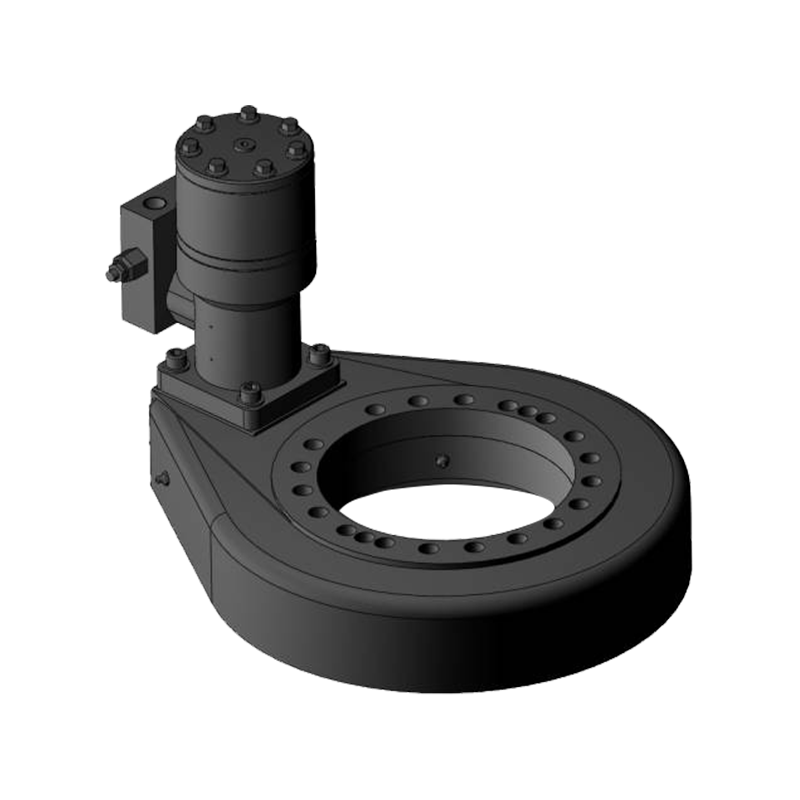

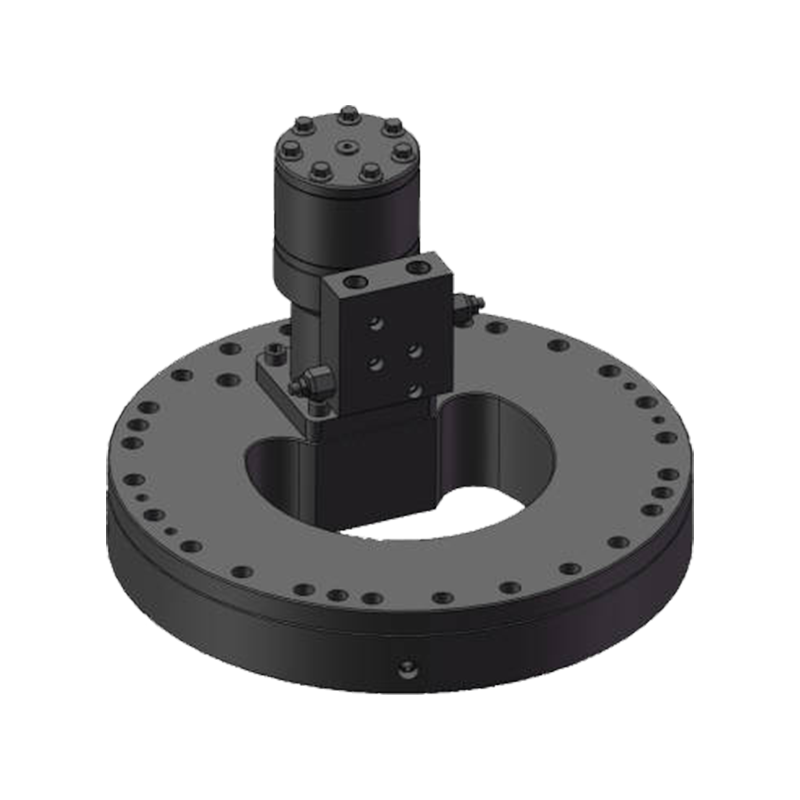

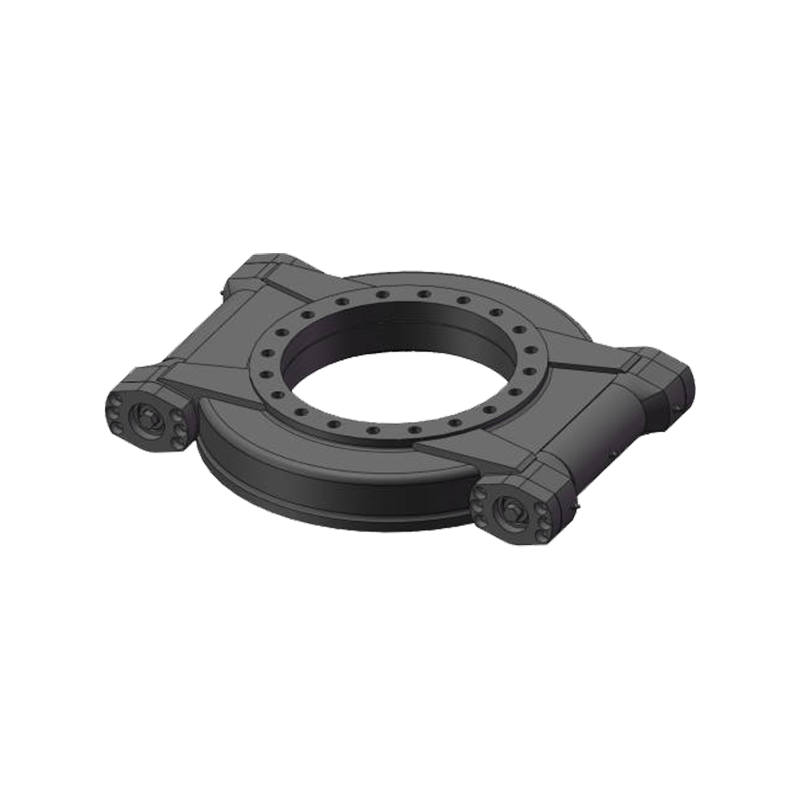

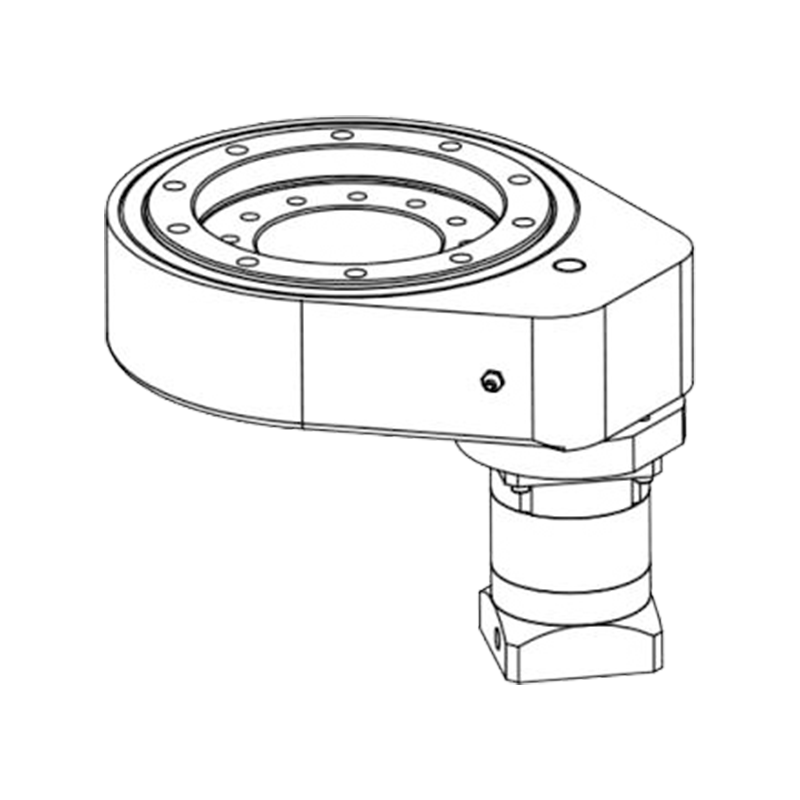

Napędy obrotu poziomego to krytyczne elementy mechaniczne, które przekształcają ruch obrotowy w precyzyjny ruch kątowy, często stosowane w systemach śledzenia energii słonecznej, maszynach budowlanych, automatyce przemysłowej i sprzęcie do transplubtu materiałów. Urządzenia te są zaprojektowane tak, aby wytrzymywały duże obciążenia, zmienne warunki atmosferyczne i pracę ciągłą. Aby zachować długą żywotność i niezawodne działanie, zarówno wybrane materiały, jak i zastosowana obróbka powierzchni odgrywają kluczową rolę w trwałości poziomych napędów obrotowych.

1. Materiały konstrukcyjne pod kątem wytrzymałości na obciążenia

Rdzeń konstrukcji poziomego napędu obrotowego jest zwykle wykonany ze stali stopowych o wysokiej wytrzymałości, takich jak 42CrMo lub 50Mn. Materiały te są znane ze swojej doskonałej wytrzymałości na rozciąganie, odporności na zmęczenie i twardości, które są niezbędne do wytrzymywania wysokiego momentu obrotowego i obciążeń osiowych. Zastosowanie takich stali pomaga również zapobiegać odkształceniom podczas długotrwałej pracy, zachowując dokładność ruchu obrotowego.

W niektórych zastosowaniach lekkich lub wrażliwych na korozję na obudowę stosuje się żeliwo sferoidalne lub stal węglową ze wzmocnioną obróbką. Materiały te charakteryzują się dobrą obrabialnością, zapewniając jednocześnie odpowiednią wytrzymałość mechaniczną w warunkach umiarkowanego obciążenia.

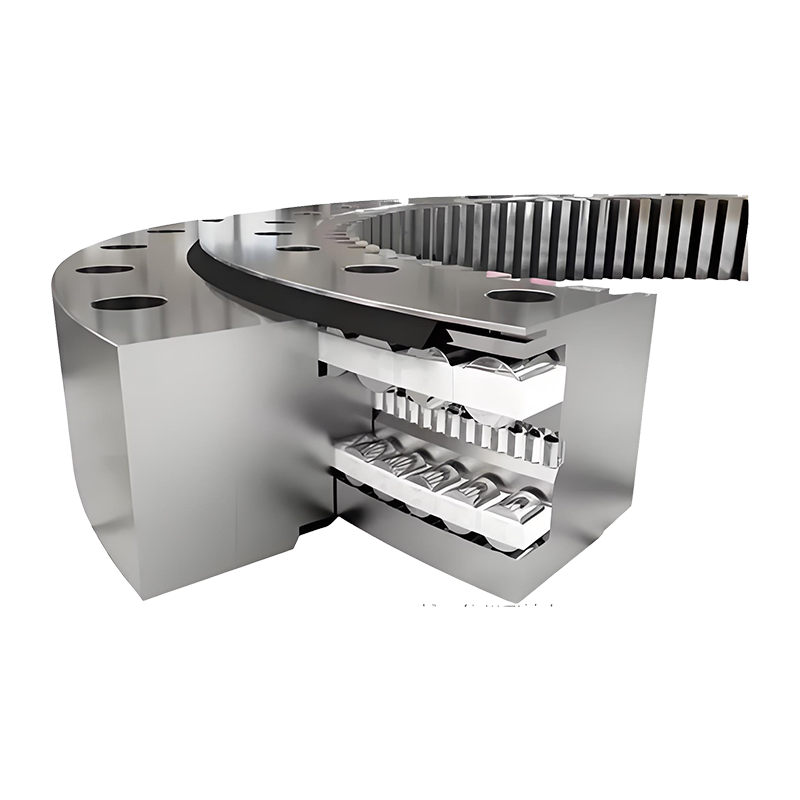

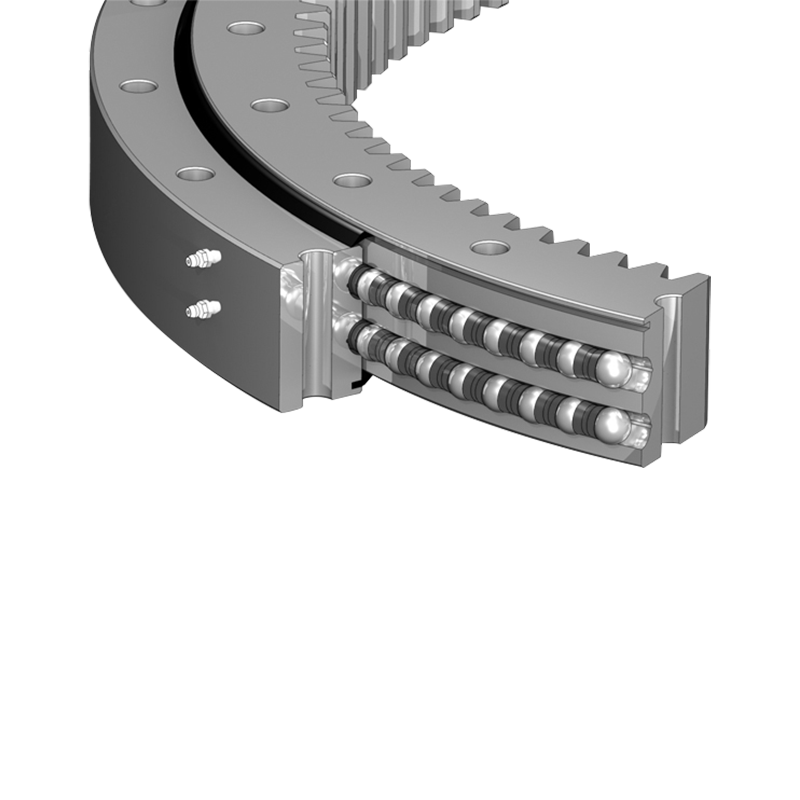

2. Materiały przekładni zapewniające odporność na zużycie i płynną transmisję

Zespół ślimakowy i przekładniowy stanowi serce układu ruchu napędu obrotowego. Ślimak jest zwykle wykonany ze stali hartowanej, aby uzyskać doskonałą odporność na zużycie i twardość powierzchni. Odpowiednia przekładnia, często wykonana z wysokiej jakości stopów brązu lub mosiądzu, zapewnia doskonałą kompatybilność ze stalowym ślimakiem, zmniejszając tarcie i zapobiegając zacieraniu się podczas pracy. Połączenie twardej stali i samosmarującego brązu zapewnia równowagę między płynną przekładnią, zmniejszonym zużyciem i dłuższą żywotnością.

3. Utwardzanie powierzchniowe krytycznych komponentów

Obróbka powierzchniowa znacznie zwiększa odporność na zużycie i trwałość zmęczeniową kluczowych komponentów. Procesy takie jak nawęglanie , azotowanie , i hartowanie indukcyjne są szeroko stosowane w celu poprawy twardości zębów przekładni i bieżni łożysk.

- Nawęglanie wprowadza węgiel do powierzchniowej warstwy stali, tworząc twardą, odporną na zużycie powłokę zewnętrzną, zachowując jednocześnie wytrzymały rdzeń.

- Azotowanie tworzy warstwę azotku, która zapewnia wyjątkową odporność na ścieranie i zmęczenie bez konieczności dodatkowego hartowania.

- Hartowanie indukcyjne selektywnie wzmacnia obszary narażone na duże obciążenia, w szczególności zęby przekładni i powierzchnie styku łożysk, poprawiając trwałość pod obciążeniami dynamicznymi.

4. Ochrona antykorozyjna i powłoki powierzchniowe

Ponieważ poziome napędy obrotowe są często narażone na działanie warunków zewnętrznych — takich jak urządzenia śledzące energię słoneczną lub systemy energii wiatrowej — ochrona przed korozją ma kluczowe znaczenie. Typowe powłoki ochronne obejmują cynkowanie , fosforanowanie , i powłoka proszkowa epoksydowa . Zabiegi te tworzą warstwę barierową, która zapobiega utlenianiu i wnikaniu wilgoci.

W środowiskach morskich lub bardzo wilgotnych, niklowo-chromowane or bezprądowa powłoka niklowa zapewnia zwiększoną odporność na korozję. Ponadto obróbka czarnym tlenkiem może być nakładany na części stalowe w celu zapewnienia łagodnej ochrony przed korozją, poprawiając jednocześnie estetyczny wygląd i redukując odbicia światła.

5. Materiał obudowy i konstrukcja uszczelnienia dla ochrony środowiska

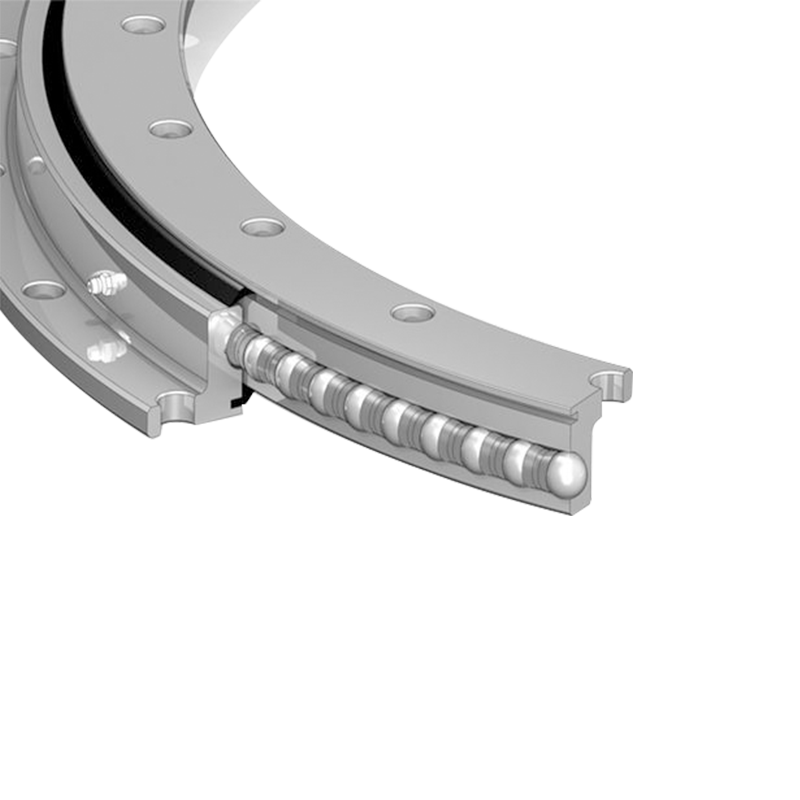

Obudowa poziomego napędu obrotowego jest często wykonana ze staliwa lub żeliwa z powłokami powierzchniowymi odpornymi na zużycie środowiskowe. Niektórzy producenci stosują malowane proszkowo obudowy aluminiowe do lekkich konstrukcji stosowanych w maszynach zautomatyzowanych. Aby uzupełnić powłoki, zintegrowane są zaawansowane systemy uszczelnień, takie jak wielowargowe uszczelki gumowe lub uszczelnienia labiryntowe, które blokują przedostawanie się kurzu, wody i zanieczyszczeń do zespołu napędowego, zachowując w ten sposób wewnętrzne smarowanie i wydłużając żywotność.

6. Synergia smarowania i wykończenia powierzchni

Właściwe smarowanie współpracuje z twardością materiału i obróbką powłoki, aby zminimalizować zużycie i tarcie. Polerowane powierzchnie zębów przekładni i bieżni łożysk pomagają utrzymać stałą grubość filmu olejowego i zmniejszają ryzyko wżerów lub zarysowań. Gładsze wykończenie powierzchni uzyskane dzięki precyzyjnemu szlifowaniu lub honowaniu przyczynia się również do redukcji hałasu i stabilnego wyjściowego momentu obrotowego podczas ciągłej pracy.

7. Postęp w technologii powlekania

Współczesna produkcja wprowadziła zaawansowane rozwiązania powłokowe takie jak PVD (fizyczne osadzanie z fazy gazowej) i powłoki na bazie ceramiki , które zapewniają zarówno wytrzymałość mechaniczną, jak i ochronę przed korozją. Te cienkowarstwowe powłoki charakteryzują się doskonałą przyczepnością, odpornością na ciepło i niskim tarciem, dzięki czemu nadają się do wysokowydajnych napędów obrotowych stosowanych w wymagających środowiskach przemysłowych.

Wniosek

Trwałość poziomego napędu obrotowego zależy od synergii pomiędzy mocnymi materiałami bazowymi, precyzyjną obróbką cieplną i skuteczną ochroną powierzchni. Wysokowytrzymałe stale stopowe, hartowane przekładnie i powłoki odporne na korozję łącznie umożliwiają niezawodną pracę napędu w warunkach naprężeń mechanicznych i narażenia na czynniki środowiskowe. W miarę postępu technologii innowacyjne metody obróbki powierzchni i udoskonalenia materiałów stale przesuwają granice wydajności, zapewniając, że poziome napędy obrotu pozostają wydajne, trwałe i zdolne do spełnienia rygorystycznych wymagań nowoczesnych zastosowań inżynieryjnych.