Jakie są kluczowe względy projektowe dla trzech łożysków łożysk z wałkami w wytrzymałych aplikacjach?

2025.02.25

2025.02.25

Wiadomości branżowe

Wiadomości branżowe

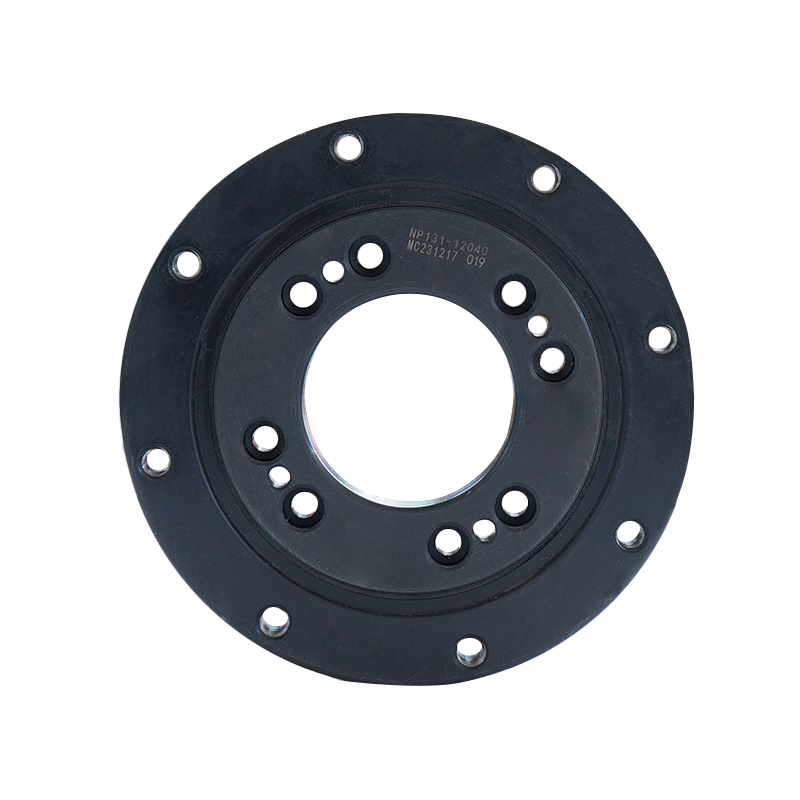

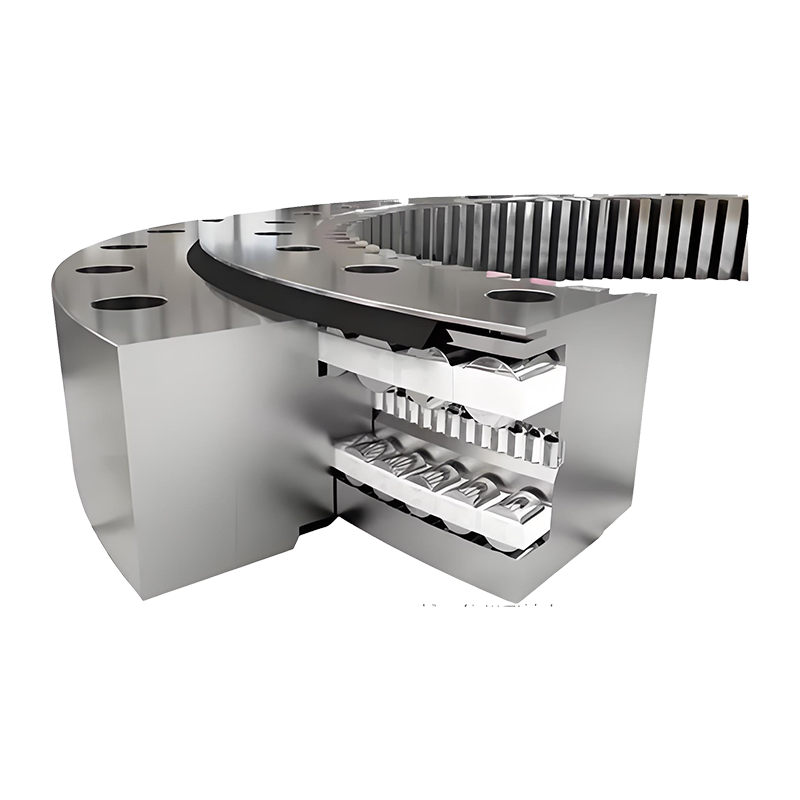

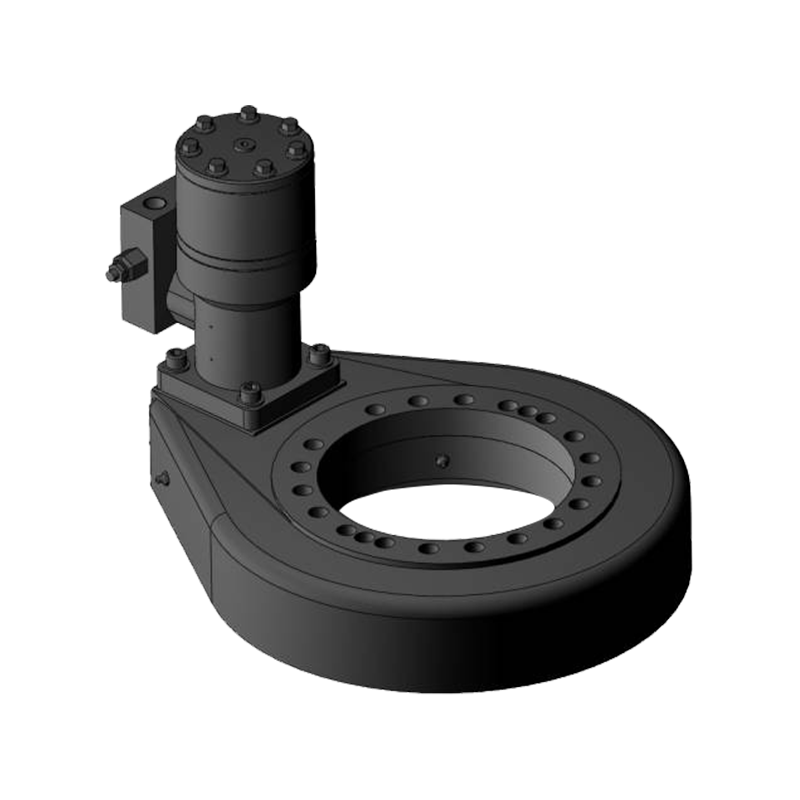

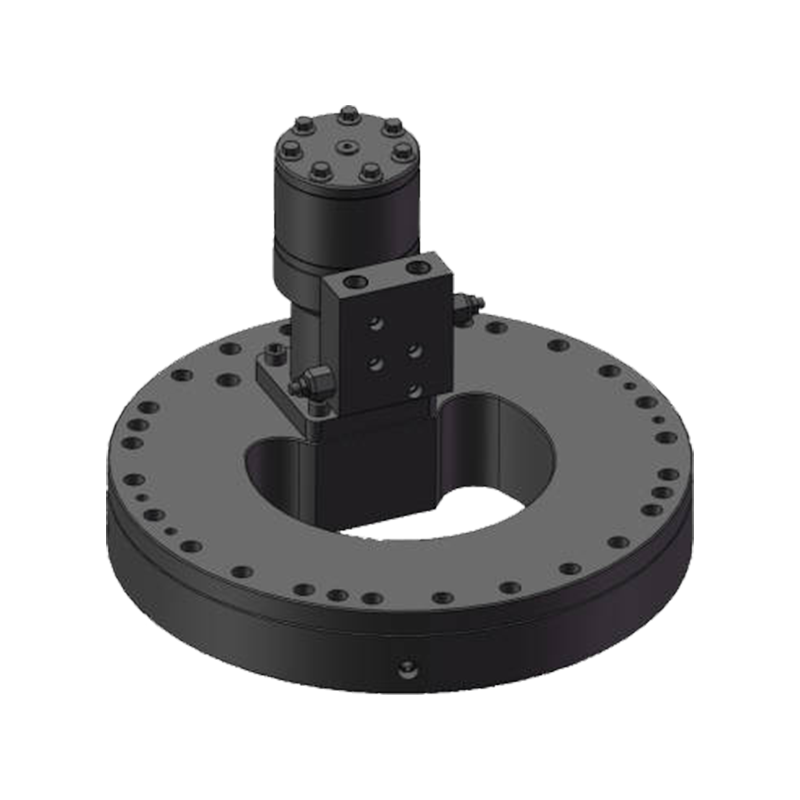

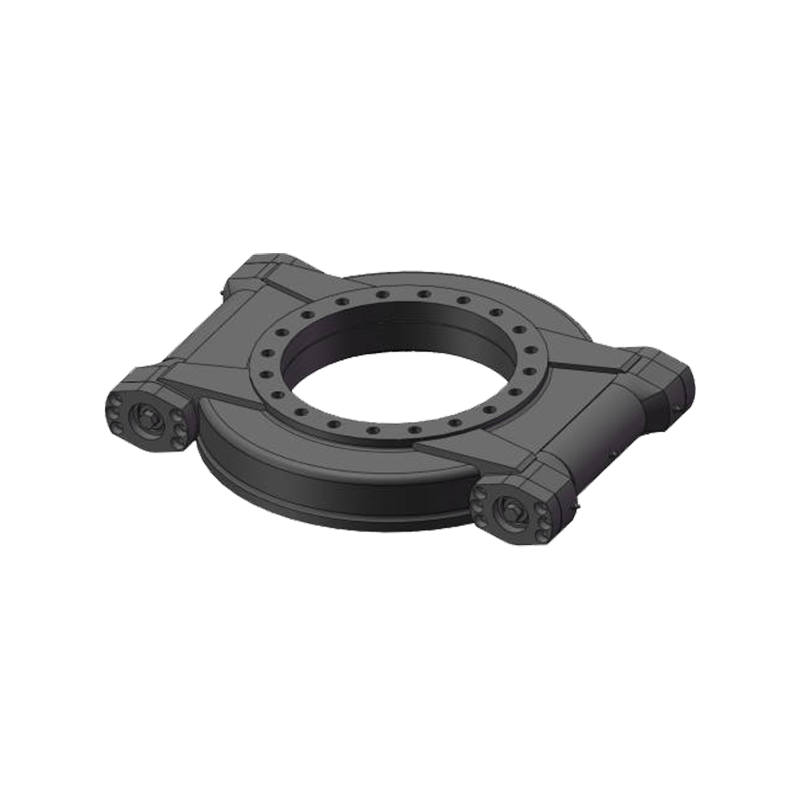

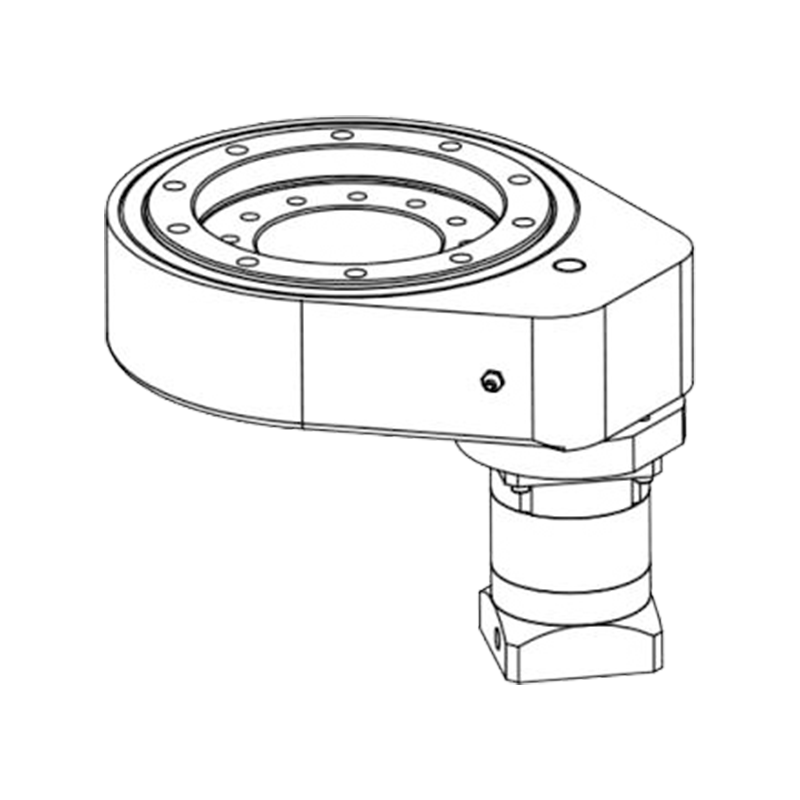

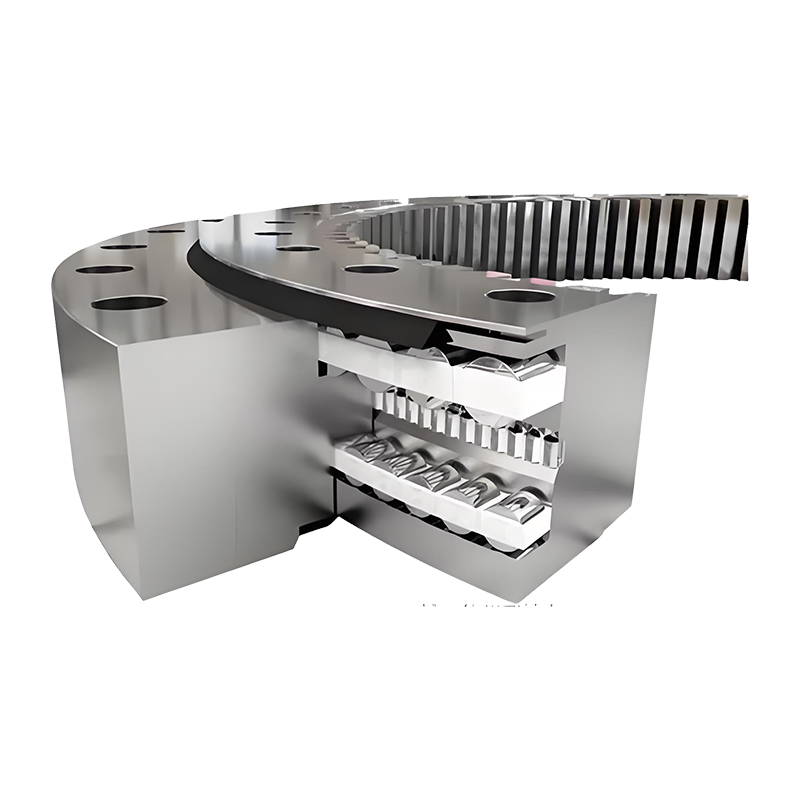

Łożyska z trzema rzędami wałków , szczególnie te z serii 13, są niezbędnymi komponentami w ciężkich maszynach, takich jak dźwigi, koparki, sprzęt offshore i na dużą skalę. Ich konstrukcja jest z natury złożona ze względu na potrzebę wytrzymania ekstremalnych warunków operacyjnych, w tym obciążeń wysokich osiowych, promieniowych i momentów. Unikalna konfiguracja wałka z trzema rzędami jest cechą definiującą tych łożysk, ponieważ pozwala na doskonały rozkład obciążenia i zwiększoną stabilność w porównaniu z konstrukcjami pojedynczymi lub podwójnymi rzędami. Jednak osiągnięcie optymalnej wydajności wymaga dokładnego rozważenia kilku krytycznych czynników projektowych.

Jednym z najważniejszych wyzwań projektowych jest wybór materiału. Pierścienie i elementy toczące się trzy-rzędowe łożyska wałków są zwykle wytwarzane ze stali stopowych o wysokiej jakości, takich jak 42CRMO4 lub 50 mn, które oferują wyjątkową siłę i wytrzymałość. Materiały te są często poddawane zaawansowanym procesom oczyszczania cieplnego, takim jak hartowanie gaźników lub indukcyjne, w celu dalszego zwiększenia odporności na zużycie i żywotności zmęczenia. Wybór materiału i leczenia musi być zgodny z konkretnymi wymaganiami operacyjnymi zastosowania, ponieważ nawet niewielkie odchylenia mogą prowadzić do przedwczesnej awarii pod dużymi obciążeniami.

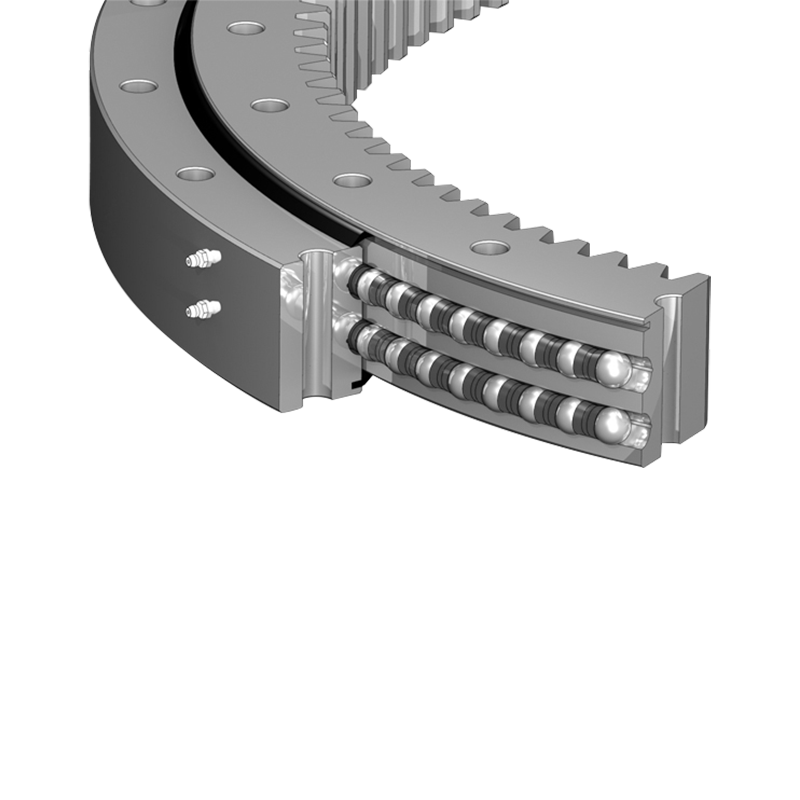

Rozkład obciążenia jest kolejną krytyczną kwestią. Projekt rolek z trzema rzędami z natury zapewnia lepsze możliwości dzielenia się obciążeniem, ale inżynierowie muszą zapewnić, że geometria wyścigów i rozmieszczenie rolek są zoptymalizowane w celu zapobiegania stężeniom stresu. Analiza elementów skończonych (FEA) jest często stosowana podczas fazy projektowej w celu symulacji rozkładu obciążenia i zidentyfikowania potencjalnych słabych punktów. Ponadto wewnętrzny klirens łożyska musi być starannie skalibrowany, aby uwzględnić rozszerzalność cieplną i skurcz podczas pracy, ponieważ nadmierny prześwit może prowadzić do niewspółosiowości i nierównomiernego rozkładu obciążenia.

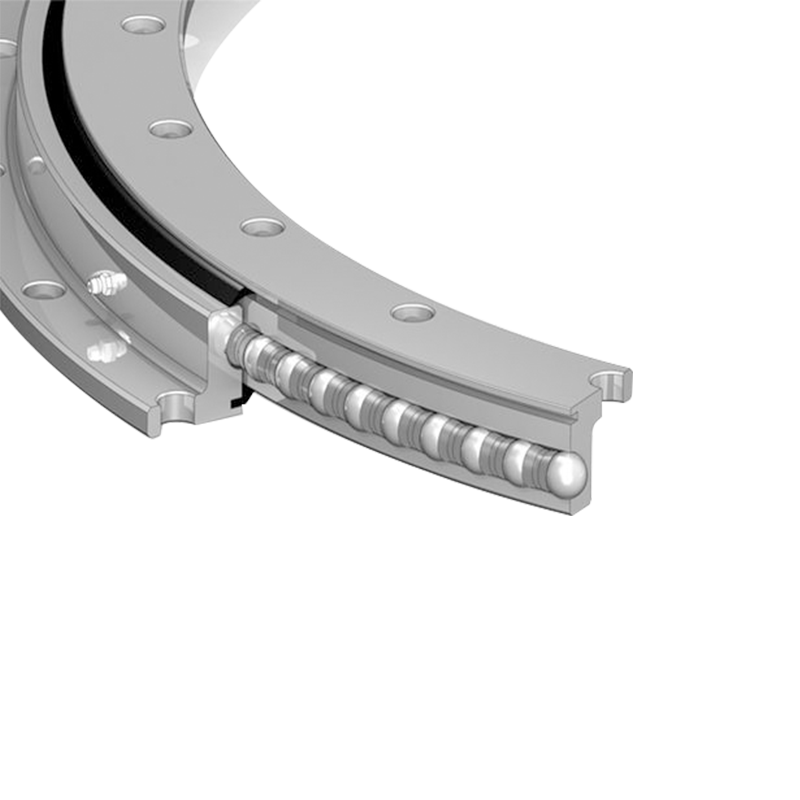

Układy uszczelnienia i smarowania są równie niezbędne dla wydajności i długowieczności trzech łożysk z notowaniem wałków. W przypadku wytrzymałych zastosowań łożyska te są często narażone na trudne środowiska, w tym kurz, wilgoć i ekstremalne temperatury. Zaawansowane roztwory uszczelniające, takie jak uszczelki wielokrotne lub uszczelki labiryntu, są powszechnie stosowane w celu zapobiegania zanieczyszczeniu i zachowania smarowania. System smarowania musi być zaprojektowany tak, aby zapewnić spójne i odpowiednie smarowanie do wszystkich elementów toczenia, zmniejszając tarcia i zużycie. Scentralizowane systemy smarowania są często preferowane w ciężkich maszynach, ponieważ zapewniają ciągłe smarowanie nawet podczas długotrwałego działania.

Montaż i instalacja mają również kluczowe znaczenie dla wydajności trzech rzędu łożysk wałków. Niewłaściwe wyrównanie lub nieodpowiednie mocowanie może prowadzić do nierównomiernego rozkładu obciążenia, zwiększonego tarcia i przedwczesnej awarii. Inżynierowie muszą rozważyć rozszerzenie termiczne materiałów w warunkach operacyjnych i upewnić się, że łożysko jest zamontowane w sposób, który pomieści te zmiany. Konieczne mogą być również korekty obciążenia wstępnego w celu zoptymalizowania wydajności łożyska w określonych warunkach obciążenia.

Wreszcie, konstrukcja trzy-rzędowych łożysk z obrotami wałków musi uwzględniać łatwość konserwacji i inspekcji. Wytrzymałe maszyny często działają w odległych lub trudnych środowiskach, co sprawia, że regularne konserwacja jest niezbędna do zapobiegania nieoczekiwanym przestojom. Funkcje takie jak porty inspekcji, punkty dostępu do smarowania i modułowe projekty mogą znacznie uprościć zadania konserwacyjne i przedłużyć żywotność obsługi łożyska.