Pierścienie obrotowe w przemyśle ciężkim: zasady projektowania i wymagania operacyjne

2025.08.01

2025.08.01

Wiadomości branżowe

Wiadomości branżowe

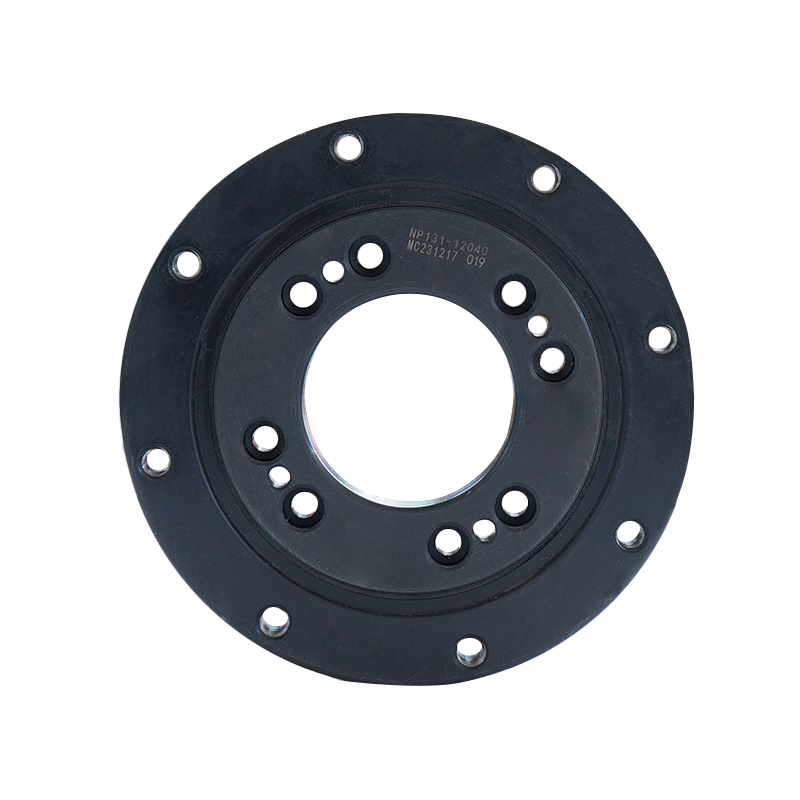

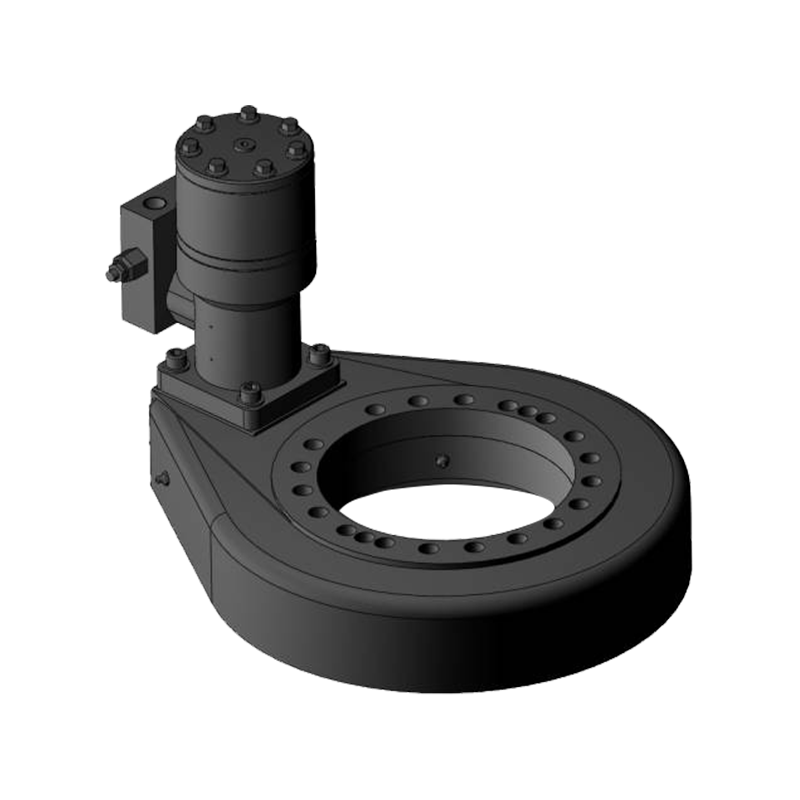

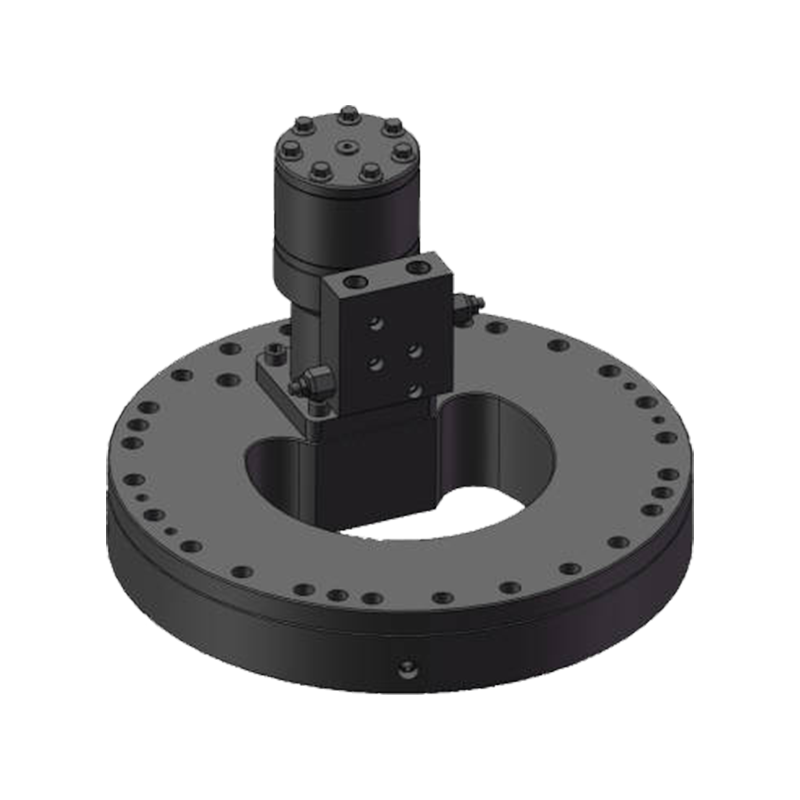

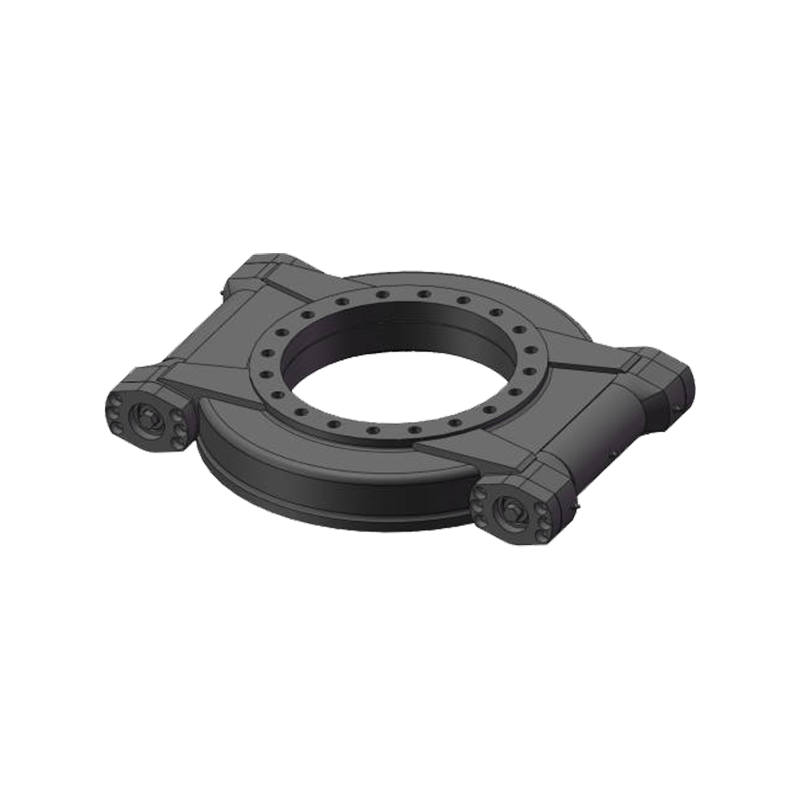

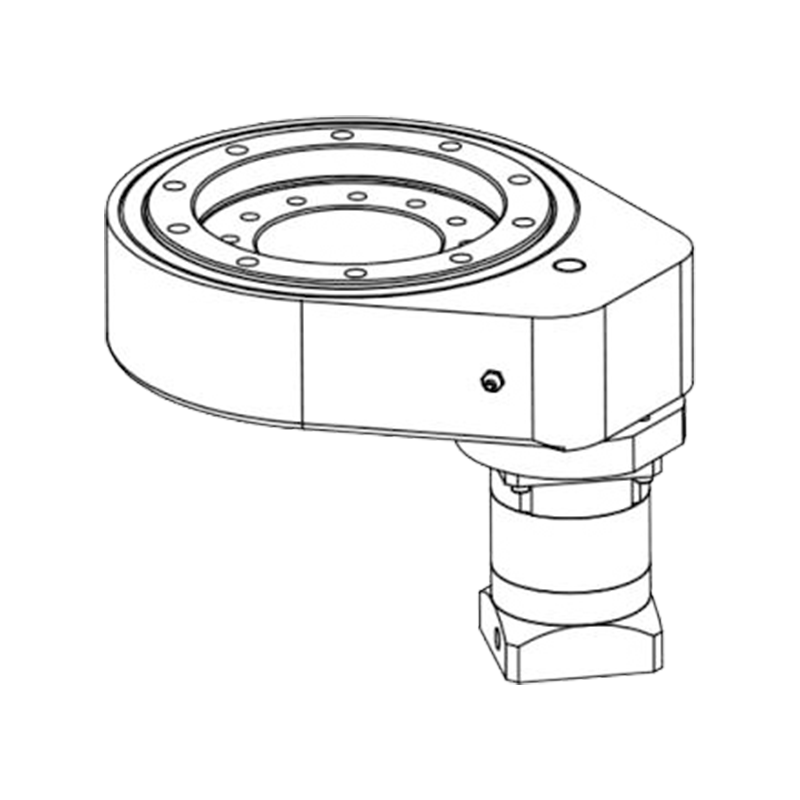

Pierścienie obrotowe stanowią krytyczną klasę łożysk obrotowych o dużej średnicy, które umożliwiają kontrolowany ruch pod ekstremalnymi obciążeniami w ciężkich maszynach. Te wyspecjalizowane komponenty łączą nośność promieniową, osiową i momentową w jednym kompaktowym zespole, co czyni je niezbędnymi w budownictwie, górnictwie, energetyce wiatrowej i sprzęcie do transportu materiałów.

Podstawowe konfiguracje projektowe

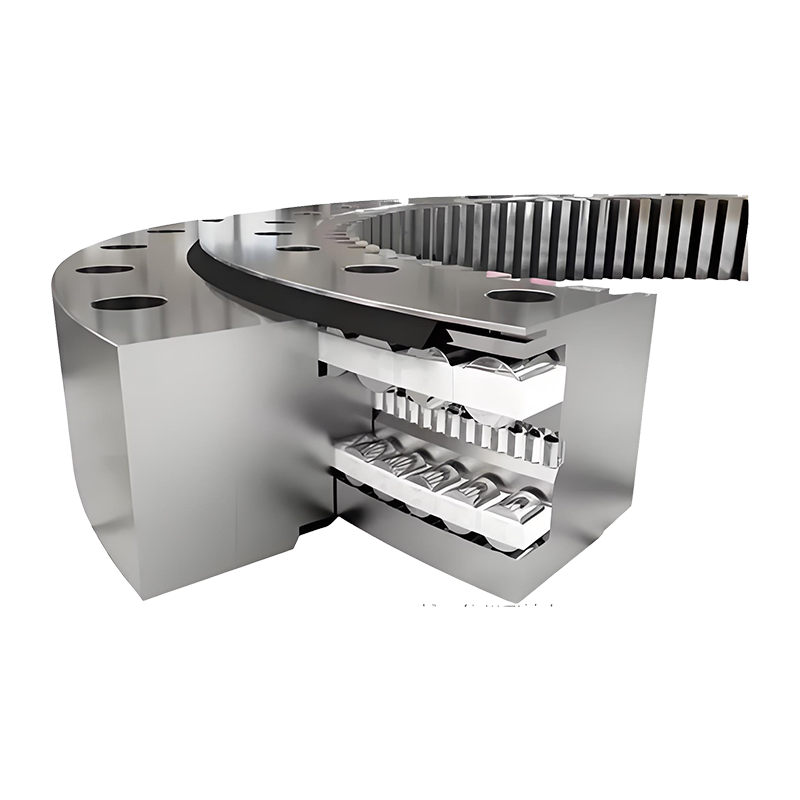

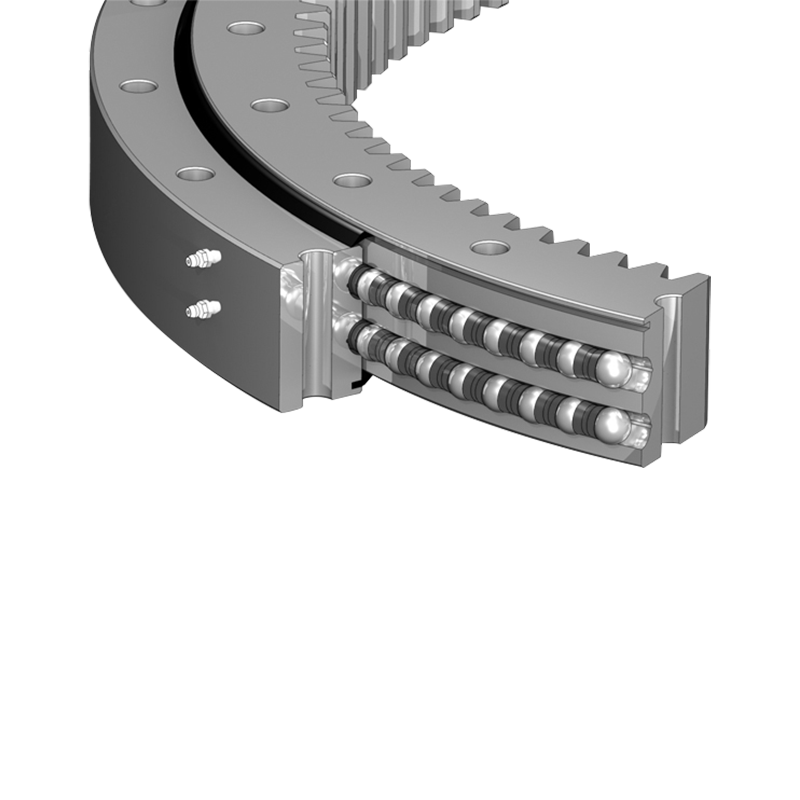

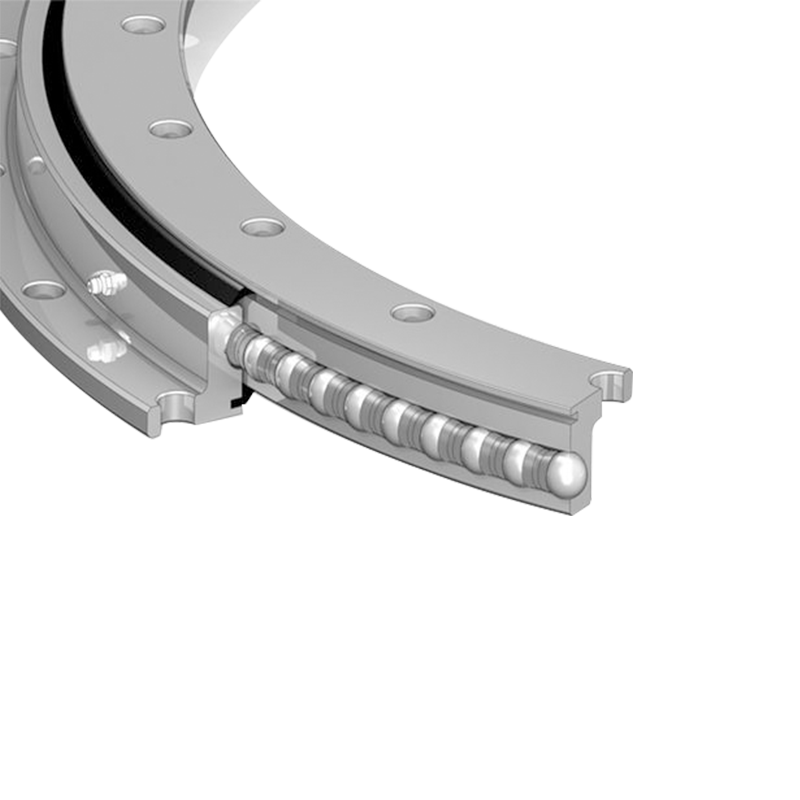

Podstawowe typy strukturalne

-

Piłka kontaktowa jednorzędowa czteropunktowa (najczęstsza konfiguracja przemysłowa)

-

Piłka dwurzędowa (ulepszony rozkład obciążenia)

-

Skrzyżowany wałek (najwyższa nośność momentowa)

-

Wał trzyrzędowy (maksymalna nośność)

Krytyczne elementy projektu

-

Geometria bieżni (Łuk gotycki a profil okrągły)

-

Integracja przekładni (zewnętrzne/wewnętrzne konfiguracje zębów)

-

Przepisy montażowe (rozstaw śrub, średnica pilota)

-

Systemy uszczelniające (uszczelnienia wielolabiryntowe, typu V-ring lub kompozytowe)

Rozważania dotyczące nauki o materiałach

Standardowa metalurgia

-

Materiały bieżni : 42CrMo4 (utwardzony do 58-62 HRC)

-

Elementy toczne : Stal łożyskowa 100Cr6 (60-64 HRC)

-

Elementy konstrukcyjne : Stal węglowa S355J2G3

Stopy specjalistyczne

-

Warianty odporne na korozję : stal nierdzewna 1.4418

-

Zastosowania niskotemperaturowe : 34CrNiMo6 ze specjalną obróbką cieplną

-

Wersje wysokotemperaturowe : Nawęglany 32CrMoV12-28

Inżynieria ładowności

Nośność statyczna

-

Podstawowa pojemność statyczna (C₀) : zakres od 500 kN do 50 000 kN

-

Nośność momentowa (M) : 50 kNm do 5000 kNm

-

Połączone obliczenia obciążenia (Normy ISO 76/281)

Dynamiczna wydajność

-

Ocena trwałości zmęczeniowej (obliczenia trwałości L10)

-

Wymagania dotyczące smarowania (dobór smaru na podstawie wartości DN)

-

Ograniczenia prędkości (zazwyczaj <50 obr/min dla dużych średnic)

Podział zastosowań przemysłowych

Maszyny budowlane

-

Żurawie gąsienicowe : Jednostki o średnicy 3000–5000 mm

-

Żurawie wieżowe : Projekty zoptymalizowane pod kątem obciążenia momentem

-

Pompy do betonu : Kompaktowe warianty o dużej sztywności

Zastosowania w sektorze energetycznym

-

Systemy pochylenia/odchylenia turbin wiatrowych : Rozmiary 1500–4000 mm

-

Systemy śledzenia słońca : Projekty zoptymalizowane pod względem kosztów

-

Sprzęt hydroenergetyczny : Wersje odporne na korozję

Systemy transportu materiałów

-

Zbieracze-odzyskiwacze : Średnice 4000–8000 mm

-

Ładowarki statków : Pakiety środowiska słonowodnego

-

Koparki górnicze : Konstrukcje wyjątkowo odporne na uderzenia

Procesy produkcyjne

Precyzyjna obróbka

-

Szlifowanie bieżni (dokładność formularza <0,01 mm)

-

Generowanie zębów przekładni (Normy DIN 3962/ISO 1328)

-

Wykończenie powierzchni montażowej (płaskość <0,05 mm/m)

Obróbka cieplna

-

Hartowanie obudowy (głębokość obudowy 2-5mm)

-

Hartowanie indukcyjne (miejscowe leczenie bieżni)

-

Łagodzenie stresu (techniki starzenia wibracyjnego)

Weryfikacja jakości

-

Inspekcja NDT (UT, MPI, badania penetracyjne)

-

Pomiar współrzędnych (weryfikacja profilu przekładni)

-

Uruchamianie testów (testowanie obciążenia na pełną skalę)

Uwagi dotyczące konserwacji i serwisu

Strategie smarowania

-

Scentralizowane systemy smarowania (automatyczne uzupełnianie)

-

Smarowanie kąpielą olejową (aplikacje o dużej prędkości)

-

Smary specjalne (do kontaktu z żywnością, ekstremalne ciśnienie)

Monitorowanie zużycia

-

Analiza wibracji (śledzenie stanu łożyska)

-

Pobieranie próbek smaru (analiza cząstek zużycia)

-

Pomiar luzu (wskaźnik zużycia przekładni)

Pojawiające się osiągnięcia technologiczne

Zaawansowane materiały

-

Hybrydowe łożyska ceramiczne (rolki z azotku krzemu)

-

Inżynieria powierzchni (powłoki DLC, teksturowanie laserowe)

-

Komponenty kompozytowe (pierścienie nośne z włókna węglowego)

Inteligentne systemy łożyskowe

-

Wbudowane czujniki (odkształcenie, temperatura, wibracje)

-

Bezprzewodowe monitorowanie stanu (integracja IoT)

-

Algorytmy konserwacji predykcyjnej

Innowacje produkcyjne

-

Techniki naprawy addytywnej (laserowe nakładanie bieżni)

-

Cyfrowa symulacja bliźniaka (optymalizacja rozkładu obciążenia)

-

Zautomatyzowane systemy montażu

Wytyczne dotyczące wyboru i specyfikacji

Lista kontrolna parametrów projektu

-

Analiza przypadków obciążeń (ocena najgorszego scenariusza)

-

Czynniki środowiskowe (temperatura, zanieczyszczenie)

-

Profil ruchu (oscylacja vs. rotacja ciągła)

-

Wymagania dotyczące żywotności (dostępność konserwacyjna)

Metody optymalizacji kosztów

-

Projekty standardowe i niestandardowe (kompromisy dotyczące czasu realizacji)

-

Wybór materiału (wydajność a bilans kosztów)

-

Alternatywy uszczelniania (dopasowanie warunków pracy)

Wniosek

Przemysłowe pierścienie obrotowe nadal ewoluują jako istotne komponenty ciężkich maszyn, a nowoczesne projekty przesuwają granice nośności, trwałości i inteligentnych możliwości monitorowania. Właściwy dobór i konserwacja tych kluczowych komponentów ma bezpośredni wpływ na czas sprawności sprzętu i całkowity koszt jego posiadania. W miarę jak cyfryzacja zmienia sprzęt przemysłowy, technologia pierścienia obrotowego dostosowuje się dzięki wbudowanym czujnikom i zaawansowanym materiałom, aby sprostać wymaganiom coraz bardziej zautomatyzowanych operacji opartych na danych. Przyszły rozwój prawdopodobnie skupi się na wydłużonych okresach międzyobsługowych poprzez ulepszoną inżynierię powierzchni i możliwości samomonitorowania, co jeszcze bardziej wzmocni ich rolę jako podstawowych czynników umożliwiających ruch w przemyśle ciężkim.