W jaki sposób można zoptymalizować prędkość obrotową i precyzję pustych platform obrotowych do zastosowań o wysokiej dokładności?

2025.04.18

2025.04.18

Wiadomości branżowe

Wiadomości branżowe

Optymalizacja prędkości obrotowej i precyzji puste platformy obrotowe W przypadku zastosowań o wysokiej dokładności wymaga uwagi na kilka czynników projektowych i inżynieryjnych. Oto jak możesz osiągnąć tę optymalizację:

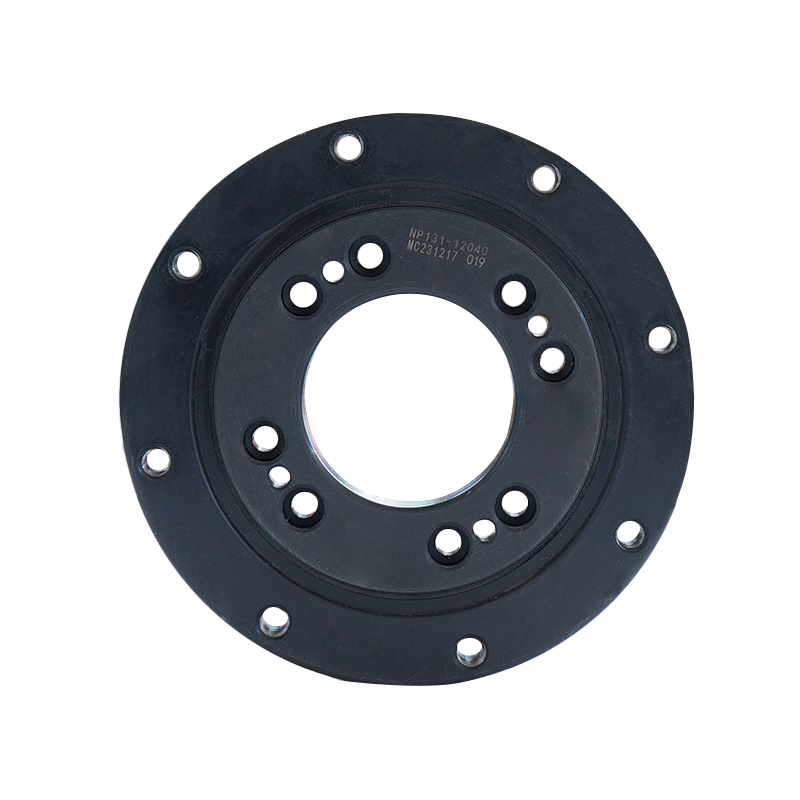

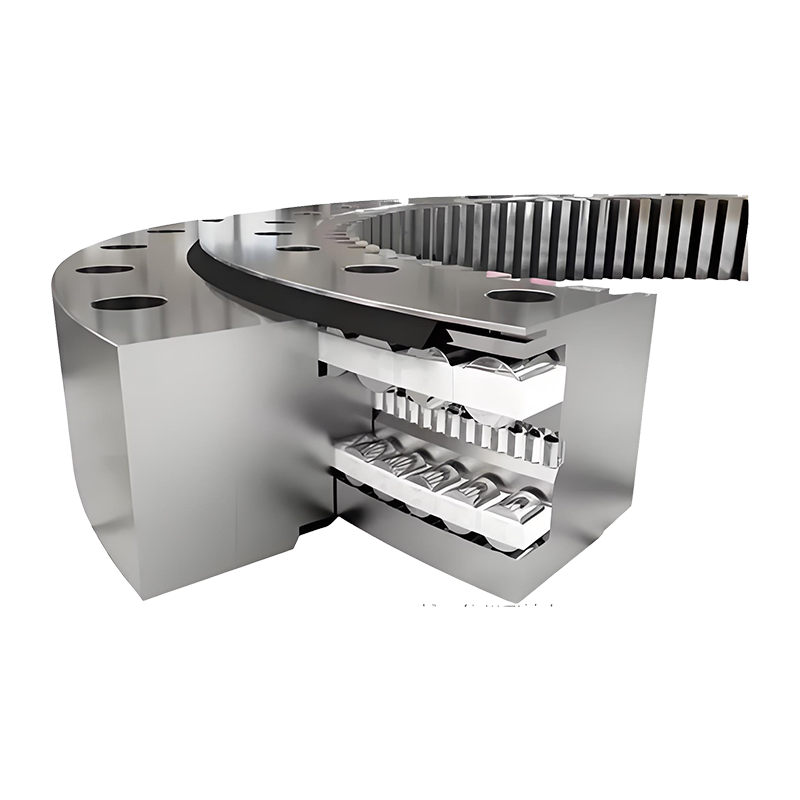

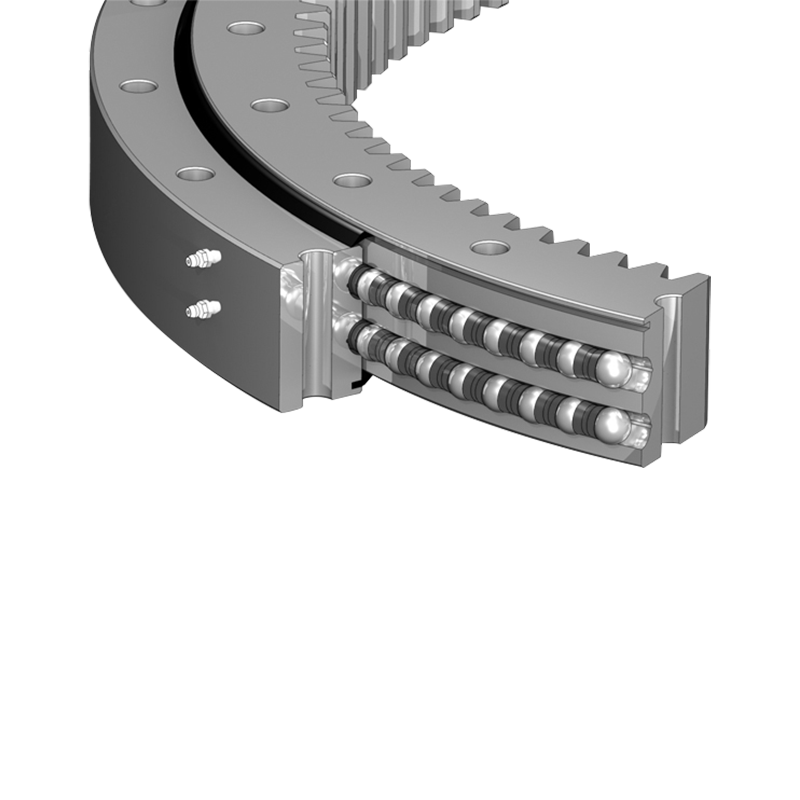

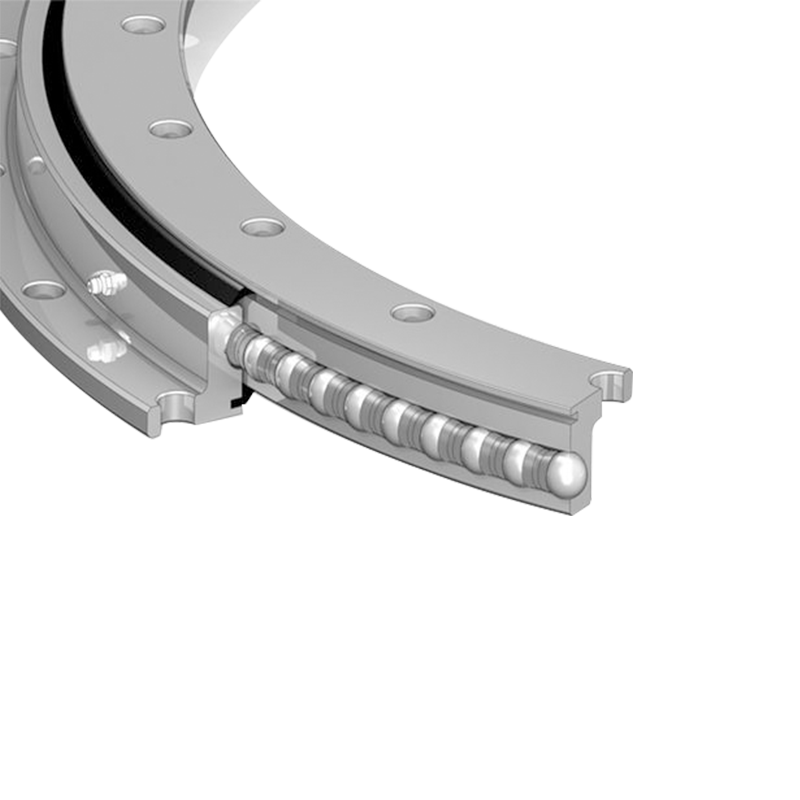

1. Precyzyjne łożyska

-

Łożyska wysokiej jakości: Wybór łożysk precyzyjnych ma kluczowe znaczenie dla zminimalizowania tarcia i zapewnienia płynnego obrotu. Łożyska ceramiczne lub hybrydowe, które są wykonane z kombinacji ceramicznej i stali, oferują doskonałą precyzję, zmniejszone zużycie i wyższą prędkość w porównaniu z tradycyjnymi łożyskami metali.

-

Łożyska wstępne: Zastosowanie ładunku wstępnego do łożysk może zminimalizować plagę osiową i poprawić stabilność platformy. Pomaga to również w osiągnięciu bardziej precyzyjnego ruchu, szczególnie przy wyższych prędkościach obrotowych.

2. Systemy napędowe

-

Servo Motors: W przypadku aplikacji wymagających wysokiej precyzji użycie silników serwo lub silników krokowych może zapewnić dokładniejszą kontrolę prędkości obrotowej i pozycjonowania. Silniki te są zdolne do drobnych regulacji i spójnych prędkości obrotowych, które są niezbędne w zadaniach o bardzo precyzyjnym.

-

Systemy sterowania zamkniętymi pętli: System sterowania w zamkniętej pętli, który nieustannie monitoruje i reguluje prędkość silnika, może utrzymać pożądaną prędkość obrotową nawet przy różnych obciążeniach. Zapewnia to spójną precyzję podczas działania platformy.

-

Skrzynia biegów lub systemy przekładni redukcyjnych: Jeśli platforma obrotowa musi obracać się z wolniejszymi prędkościami, ale z wysokim momentem obrotowym i precyzją, zintegrowanie skrzyni biegów z odpowiednimi współczynnikami redukcji może umożliwić drobną kontrolę nad prędkością obrotową i dokładnością pozycji.

3. Informacje zwrotne i czujniki

-

Enkodery: Optyczne lub magnetyczne kodery o wysokiej rozdzielczości zapewniają informacje zwrotne na temat pozycji i prędkości platformy obrotowej, umożliwiając regulacje w czasie rzeczywistym w celu zachowania dokładności. Te kodery mogą wykryć drobne zmiany pozycji i prędkości, umożliwiając dostrajanie wydajności platformy.

-

Liniowy transformator różnicowy (LVDT): W przypadku aplikacji o wyjątkowo wysokiej dokładności LVDT można wykorzystać do monitorowania wszelkich zmian w pozycji lub ruchu platformy. Czujniki te mogą zapewnić sprzężenie zwrotne na poziomie sub-mikronowym na rotacji platformy.

-

Systemy sprzężenia zwrotnego w zamkniętej pętli: Systemy te, zintegrowane z silnikami i enkoderami, pozwalają na ciągłą regulację, aby zapewnić, że prędkość obrotowa i pozycja są utrzymywane z dużą dokładnością podczas pracy.

4. Projekt konstrukcyjny i wybór materiałów

-

Materiały o niskiej ważności i wysokiej wytrzymałości: Zastosowanie materiałów takich jak stopy aluminium, włókno węglowe lub lekkie metale dla struktury platformy pomaga zmniejszyć bezwładność, co może poprawić zarówno szybkość, jak i precyzję. Materiały te przyczyniają się również do zmniejszenia wibracji i zwiększenia reakcji dynamicznej podczas obrotu.

-

Minimalizowanie deformacji: Zapewnienie integralności strukturalnej platformy jest niezbędne do zachowania precyzji. Wykorzystanie solidnych, sztywnych materiałów i starannego projektowania w celu zmniejszenia zgięcia lub wypaczenia platformy zminimalizuje wszelkie potencjalne źródła błędu podczas szybkiej rotacji.

5. Tłumienie wibracji

-

Systemy tłumienia: Wibracje mogą być istotnym czynnikiem wpływającym na precyzję, szczególnie przy dużych prędkościach obrotowych. Włączanie systemów tłumienia, takich jak materiały lepkosprężyste, izolatory wibracji lub aktywne urządzenia tłumiące, może zmniejszyć skutki wibracji zewnętrznych i oscylacji wewnętrznych.

-

Balansowy: Właściwe zrównoważenie platformy ma kluczowe znaczenie, ponieważ nawet niewielkie nierównowagi mogą prowadzić do wibracji, które degradują precyzję. Dynamiczne równoważenie podczas procesu produkcyjnego zapewnia, że platforma działa płynnie przy wszystkich prędkościach obrotowych.

6. Zarządzanie termicznie

-

Systemy chłodzenia: Wysokie prędkości obrotowe mogą generować ciepło, które może powodować rozszerzenie cieplne, wpływając na precyzję. Korzystanie z aktywnych systemów chłodzenia (takich jak wentylatory lub chłodzenie płynne) lub pasywne techniki chłodzenia (takie jak ciepła) może zapobiec wpływowi efektów termicznych na wydajność platformy.

-

Odszkodowanie termiczne: Niektóre bardzo precyzyjne platformy obrotowe są zaprojektowane z materiałami o niskich współczynnikach rozszerzalności cieplnej lub z systemami, które mogą kompensować zmiany indukowane temperaturą, zapewniając, że platforma utrzymuje dokładność nawet w różnych warunkach temperatury.

7. Oprogramowanie kontrolne i algorytmy

-

Zaawansowane algorytmy kontroli: Wdrożenie wyrafinowanych algorytmów, które dynamicznie dostosowują prędkość silnika, moment obrotowy i pozycję w oparciu o informacje zwrotne w czasie rzeczywistym, może zoptymalizować prędkość obrotową i zapewnić precyzyjną kontrolę. Algorytmy te pomagają zmniejszyć błędy spowodowane zakłóceniami zewnętrznymi, tarciem i zmianami obciążenia.

-

PID (proporcjonalne i integralne pochodne) Kontrola: Dostrojenia pętli sterowania PID mogą zapewnić lepszą kontrolę nad prędkością i pozycją, korygując małe błędy w czasie rzeczywistym i poprawiając ogólną dokładność. Te systemy sterowania nieustannie dostosowują parametry, aby zminimalizować błąd między żądanym a faktycznym obrotem.

8. Stabilność obrotowa

-

Efekty żyroskopowe: Wysoka prędkość obrotowa może powodować efekty żyroskopowe, które mogą wpływać na precyzję ruchu. Przeciwdziałanie tym efektom poprzez projektowanie (takie jak stosowanie przeciwwagi lub systemy stabilizujące) pomaga utrzymać stabilność platformy i dokładność obrotową.

-

Dynamiczne równoważenie: Konstrukcja pustej platformy obrotowej powinna zapewnić zrównoważenie dystrybucji masy, ponieważ nierównowaga może prowadzić do sił odśrodkowych, które negatywnie wpływają na precyzję i płynne działanie przy dużych prędkościach.

9. Smarowanie

-

Zaawansowane systemy smarowania: Właściwe smarowanie jest niezbędne do zminimalizowania tarcia i zużycia ruchomych komponentów, szczególnie przy dużych prędkościach obrotowych. Używanie wysokiej jakości smarów i stosowanie ich w kontrolowany sposób (np. Poprzez automatyczne systemy smarowania) zapewnia konsekwentną wydajność i długowieczność.

-

Smar vs. olej: W przypadku zastosowań szybkich wybór odpowiedniego smarowania-olej lub smar-na podstawie lepkości, stabilności termicznej i kompatybilności ze środowiskiem operacyjnym ma kluczowe znaczenie dla utrzymania płynnego i precyzyjnego ruchu.

10. Integracja z systemami zewnętrznymi

-

Synchronizacja z innym sprzętem: W niektórych aplikacjach puste platformy obrotowe mogą wymagać synchronizacji z innymi maszynami lub ramionami robotycznymi. Zapewnienie kompatybilności i synchronizacji z systemami zewnętrznymi (takimi jak przenośniki lub maszyny CNC) poprzez protokoły komunikacyjne lub sterowanie sieciami pomaga utrzymać precyzyjny ruch i działanie.